همراه : 09129342100

مرکز تماس : 02148000405

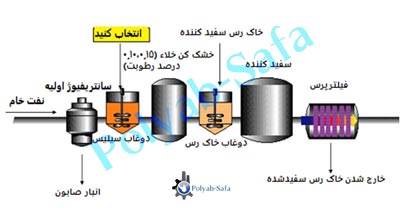

فیلترپرس و فرایند بلیچینگ

فیلتر پرس در صنعت روغن کشی و ساخت روغن های خوراکی و غذایی ، کاربرد دستگاه فیلترپرس در پالایش روغن ،چربی زدایی روغن با فیلتر پرس ، مقاله در زمینه نقش فیلترپرس در بلیچینگ، خذف ناخالصی روغن و استاندارد سازی با سیستم فیلترپرس،سفید کردن روغن ، پاک کردن روغن از ناخالصی ، شفاف سازی روغن صنعتی ، کارخانه ها ، کارگاه ها ، مراکز روغن سازی و روغن کشی

استفاده از فیلترپرس در بهینه سازی فرایند بلیچینگ:

معرفی:

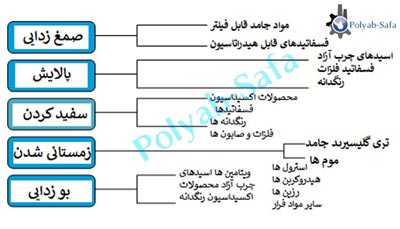

سفید کردن روغنها و چربیهای خوراکی بخشی از فرآیند پالایش روغنها و چربیهای خام است که آلودگیهایی را که بر ظاهر و عملکرد این مواد مبتنی برتری گلیسیرید تأثیر منفی میگذارند، حذف میکند. به طور معمول، روغن ها و چربی های خوراکی، از روغن های سویا و پالم گرفته تا پیه خوک و گوشت گاو، همراه با ناخالصی ها در مقادیر مختلف استخراج می شوند. بسیاری از این ناخالصی ها باید از روغن حذف شوند تا استانداردهای روغن با کیفیت بالا برای کاربردهای خوراکی به دست آید. به طور کلی قبل از فرآیندهای صمغ زدایی و پالایش (خنثی سازی)، سفید کردن برای حذف آلاینده های مضر خاصی که به طور موثردر این فرآیندها حذف نمی شوند، قبل از بو زدایی روغن مورد نیاز است.

در ابتدا به عنوان فرآیند مخلوط کردن روغن و جذب خاک رس برای حذف رنگ توصیف شد، عملیات سفید کردن به طور موثر بخشی از رنگ را حذف می کند، محتویات کلروفیل،صابون و صمغ های باقیمانده، فلزات کمیاب، محصولات اکسیداسیون را کاهش می دهد و به طور غیرمستقیم بر رنگ روغن بو داده شده تأثیر می گذارد. در حالی که به نظر می رسد فرآیند سفید کردن یک مخلوط ساده جذب روغن و به دنبال آن فیلتراسیون باشد، واکنش های شیمیایی و فیزیکی که رخ می دهد پیچیده هستند و تا حد زیادی به متغیرهای فرآیند (مثلاً سطح رطوبت، دما، زمان تماس و خلاء)، به کیفیت روغن وارد می شود. سفید کننده، مقدار و ویژگی های جذب و نوع تجهیزات مورد استفاده برای سفید کردن «شبکه ایمنی» در نظرمیگیرند. بهینه سازی فرآیند سفید کردن به طور قابل توجهی برای:

(1) دستیابی به محصولات نفتی تصفیه شده با کیفیت بالا و (2) قابلیت اقتصادی فرآیند تصفیه روغن مهم است.

|

شکل 1: راندمان پردازش – حذف آلاینده ها وابسته به فرآیند. |

خاک رس سفید کننده – ویژگی ها:

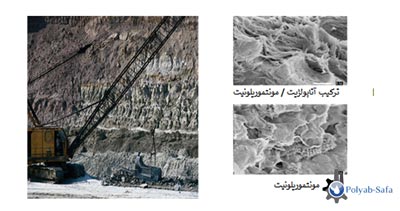

ظرفیت جذب کانیهای جاذب به ساختار کانیشناسی و ویژگیهای جذبی آنها مانند سطح، توزیع اندازه ذرات، تخلخل و اسیدیته سطح بستگی دارد. رس ها یا خاک های سفید کننده معمولاً از یک یا چند نوع از سه نوع کانی رسی تشکیل می شوند: مونت موریلونیت کلسیم، آتاپولژیت و سپیولیت. نماهای میکروسکوپی دو مورد از این کانی های مبتنی بر خاک رس در شکل نشان داده شده است . یکی مونت موریلونیت کلسیم (که معمولاً به آن بنتونیت گفته می شود) و دیگری ترکیبی طبیعی از آتاپولژیت و مونتموریلونیت است.

|

شکل 2: سفید کننده مواد معدنی پایه خاک رس. |

کانیهای بنتونیت در حالت طبیعی خاصیت جذب محدودی دارند و برای ایجاد سطح و تخلخل مورد نیاز برای سفید کردن روغنهای گیاهی نیاز به عملیات شیمیایی توسط اسیدها دارند. رس های سفید کننده از این نوع معمولاً به عنوان رس های “اسیدی” یا “اسید فعال شده” شناخته می شوند.

کانی های آتاپولژیت و سپیولیت به طور طبیعی میل ترکیبی بالایی برای جذب آلاینده های نفتی بدون هیچ گونه عملیات اسیدی دارند. این خاک رس های طبیعی را می توان با اسیدهای معدنی اسیدی کرد و همچنین به همراه اسیدهای کلات کننده مانند اسیدهای سیتریک یا فسفریک برای بهبود فعالیت سفید کننده با توجه به کلروفیل استفاده کرد.

مکانیسم های سفید کننده توسط فیلتر پرس:

در طول فرآیند سفید کردن، جذب از طریق مکانیسمهای مختلف شامل فعل و انفعالات فیزیکی و شیمیایی مختلف صورت میگیرد. اکثر آنها کیفیت روغن را بهبود می بخشند، اما برخی از آنها ممکن است آن را کاهش دهند .

این مکانیسم ها شامل موارد زیر است:

جذب : مکانیسمی که توسط آن جاذب به یک آلاینده متصل می شود. این می تواند به سه روش مختلف رخ دهد:

- از نظر فیزیکی از طریق جاذبه سطحی که نیروهای واندروالس را درگیر می کند.

- از نظر شیمیایی توسط “شیمیایی” با پیوند الکتروشیمیایی به سطح خاک رس.

- توسط غربال های مولکولی که آلاینده ها را تحت فشار در داخل منافذ خاک رس در طی فیلتراسیون به دام می اندازند.

جذب : مکانیسمی که توسط آن منافذ درون دانه ای با مقداری مایع عمدتاً روغن و به نوبه خود هر گونه آلودگی همراه با آن پر می شود. احتباس روغن به دو صورت گزارش می شود: کاهش وزن با استخراج سوکسله (با استفاده از هگزان به عنوان حلال)، و به عنوان کل مواد آلی که با خاکستر تعیین می شود.

حفظ کل روغن به تعدادی از متغیرها از جمله سطوح دوز خاک رس، ویژگی های خاک رس (به عنوان مثال توزیع اندازه ذرات و نوع معدنی)، نفوذپذیری بستر فیلتر، کیفیت مواد اولیه ورودی، تمیزی صفحه فیلتر و شرایط استفاده شده برای تمیز کردن فیلتر به قبل از آن بستگی دارد. دفع کیک فیلتر و احتباس بیش از حد روغن هزینه اجرای فرآیند را افزایش می دهد. تلفات نفت از طریق زمین مصرف شده معمولاً می تواند تا 35 درصد وزنی قابل استخراج با حلال و 50 درصد وزنی برای کل مواد آلی زمین مورد استفاده باشد.

فیلتراسیون : مکانیسم به دام انداختن یا حذف فیزیکی آلاینده های معلق: عمل فیزیکی فیلتر کردن خاک رس معلق که به طور همزمان آلاینده های جزئی جذب شده به ذرات رس را حذف می کند.

کاتالیز: مکانیسمی که توسط آن آلاینده ها در اثر تعامل با سطح خاک رس تجزیه می شوند. به عنوان مثال، پراکسیدها به طور موثری توسط فعل و انفعالات خاک رس/ روغن کاهش می یابند (پلیمریزه شده و/یا به محصولات فرعی اکسیداسیون فرار تجزیه می شوند). با گرمای بیش از حد و اکسیداسیون، رنگدانه ها می توانند ترکیبات رنگی ایجاد کنند که به سختی حذف می شوند یا گفته می شود “تثبیت می شوند”. در صورت تثبیت رنگ، حذف رنگ قرمز با سفید کردن خاک رس به تنهایی دشوارتر است و در برابر تخریب حرارتی مقاوم است که منجر به افزایش رنگ قرمز پس از بو زدایی می شود.

گزینه های فرآیند فیلتر پرس:

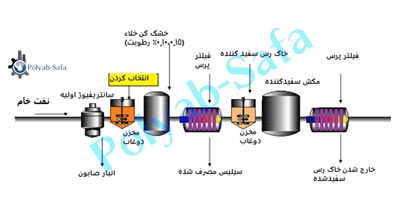

پیکربندیهای فرآیند بلیچینگ از فرآیند دستهای آهسته و کمبازده به گزینههای فرآیند جریان مخالف بسیار کارآمد. سیستم های بلیچینگ دسته ای برای کسانی که بسیاری از محصولات مختلف را در روز در مقادیر کم پردازش می کنند، همچنان ترجیح داده می شود. سیستم های بلیچینگ متقابل در تاسیسات مدرن مورد توجه بیشتری قرار می گیرند، زیرا با استفاده از خاک رس مصرف شده، کارایی سفیدکننده را به حداکثر می رساند، که منجر به صرفه جویی قابل توجهی (تا 40٪ گزارش شده) با 20-30٪ کاهش رس گزارش شده می شود.

|

شکل 3: سفید کردن مداوم |

|

شکل 4: بلیچینگ سیلیکات/خاک رس – بلیچینگ تک فیلتراسیون |

|

شکل 5: بلیچینگ سیلیکات / خاک رس – سفید کننده دو فیلتراسیون |

بهبود کیفیت روغن توسط فیلترپرس:

بلیچینگ برهمکنش فیزیکی و شیمیایی یک روغن یا چربی با سفید کننده خاک برای بهبود کیفیت آن است. یکی از تعریفهای کیفیت این است که «دستیابی به سطحی از برتری». با این حال، با توجه به مشخصات روغن، کاملا متغیر است و بستگی به محصول و بازاری دارد که با آن سروکار داریم. به عنوان مثال، برای روغن های سرخ کردنی، بسیار مهم است که فسفر (P) تا حد امکان کم باشد و مقدار باقیمانده آن کمتر از 5/0ppm باشد، اما برای روغن سالاد، ممکن است سطح کمتر از 2ppm مشخص شود.

شرایط مختلف فرآوری می تواند بر یک یا چند ویژگی روغن که در مشخصات کیفی ذکر شده اند تأثیر بگذارد. با متعادل کردن این شرایط یکی در مقابل دیگری، یک گام به فرآیند سفید کردن کارآمدتر نزدیکتر خواهید شد.

برای رسیدن به یک فرآیند سفید کردن بهینه ، ابتدا باید مشخص کنید که مشخصات هدف اولیه چیست و مطمئن شوید که آلاینده های مناسب را با فرآیند کلی پالایش حذف می کنید روغن تصفیه شده خوب باید باشد:

- فسفر کم (اگر کمتر از 15 پی پی ام خوب است، اگر کمتر از 10 پی پی ام باشد بسیار خوب و اگر کمتر از 5 پی پی ام باشد عالی)

- اسیدهای چرب آزاد (غیر استری شده) کم (FFA <0.1٪) مگر اینکه برخی سازگاری با پالایش فیزیکی به کار گرفته شود.

- صابون های کم (ppm<50) مگر اینکه از تصفیه سیلیکات استفاده شود.

هنگامی که این مورد را تحت کنترل داشتید، می توانید مرحله سفید کردن را شروع کنید که در آن:

- صابون ها به طور کامل حذف می شوند.

- محتوای فسفر به کمتر از 2 پی پی ام کاهش می یابد.

- میزان آهن به کمتر از2/0 پی پی ام کاهش می یابد.

- محتوای کلروفیل به کمتر از05/0 ppm کاهش می یابد.

- مقدار پراکسید به کمتر از5/0 mEq/kg کاهش می یابد.

تمام مقادیر ذکر شده در اینجا به عنوان دستورالعمل های صنعت برای برآوردن مشخصات محصول عمل می کنند. هر پالایشگاه منحصربهفرد است و مجموعهای از تجهیزات و خطوط تولید را برای برآورده کردن مشخصات مشتری تنظیم میکند.

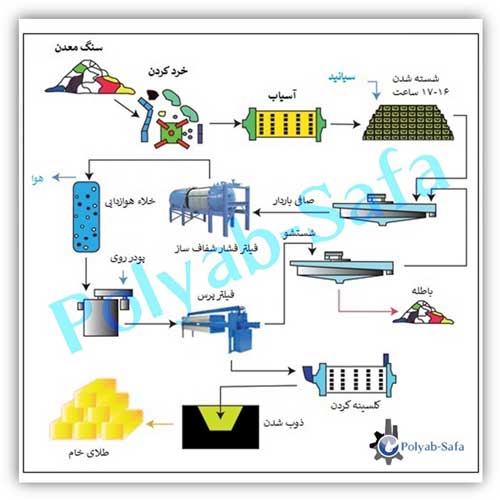

استخراج طلا و استفاده از فیلتر پرس

نقش و کاربرد دستگاه فیلترپرس در معدن طلا ، فرآیند استخراج طلا و فیلترپرس ، استفاده از صفحه و پارچه فیلترپرس در استخراج و جداسازی طلا و فلزات قیمتی

فرایند استخراج طلا و استفاده از فیلتر پرس:

استخراج و تغلیظ:

ماهیت ذخایر سنگ معدن، روشهای استخراج و فرآوری مواد معدنی را تعیین میکند.کانسارهای اکسیدی اغلب دارای عیار پایینی هستند (مثلاً 3 تا 10 قسمت در میلیون) که فرآوری گسترده مواد معدنی از نظر اقتصادی قابل توجیه نیست. در این مورد آنها صرفاً توسط مواد منفجره خرد می شوند و سپس برای استخراج با سیانیداسیون انباشته می شوند .این کپه ها می توانند صدها متر طول و 15 تا 30 متر ارتفاع داشته باشند.

رسوبات آبرفتی یا از کف برکه ها و رودخانه ها لایروبی می شوند یا از سواحل و دشت های سیلابی با شیلنگ های هیدرولیک فشار بالا جدا می شوند.رسوبات آبرفتی نیاز به خرد کردن کم یا بدون خرد کردن دارند. آنها معمولاً توسط تکنیکهای گرانشی مانند جیگ کردن یا جدا کردن، متمرکز میشوند، که در آن دوغاب از روی میزهای شیاردار یا برآمدگی عبور داده میشود که ذرات طلای متراکمتر را حفظ میکنند و در عین حال اجازه میدهند شن و ماسه با چگالی کمتر از روی آن عبور کنند.

ذخایردرون زا غالباً حاوی طلای عنصری است که به شدت در یک کانی سولفیدی فلز پایه منتشر شده است . این ذخایر استخراج شده، خرد شده و آسیاب می شوند و سپس ابتدا با جداسازی گرانشی برای بازیابی ذرات درشت طلای بومی قبل از اینکه در معرض شناور سازی کف قرار گیرند تا کسر معدنی سولفیدی که حاوی طلا است، متمرکز شوند.

استخراج و تصفیه:

ادغام:

طلای عنصری (و همچنین نقره) جیوه در آن محلول است ، به طوری که وقتی ذرات فلز در تماس با سطح جیوه تازه قرار می گیرند، خیس شده و حل می شوند و آلیاژی به نام مغلمه تشکیل می دهند . این پدیده برای بازیابی و تغلیظ ذرات ریز طلا یا نقره مورد بهره برداری قرار می گیرد.

ادغام با عبور دادن دوغاب سنگ بر روی صفحات مسی پوشش داده شده با جیوه، با مخلوط کردن دوغاب سنگ معدن و جیوه در ظرف استوانه ای یا مخروطی شکل به نام بشکه آمالگام یا با آسیاب کردن سنگ معدن در آسیاب گلوله ای، میله ای یا سنگریزه ای انجام می شود. طلا را از ماتریکس معدنی آزاد می کند و سپس جیوه را به آسیاب اضافه می کند و آسیاب را تا زمانی که طلا در جیوه حل شود ادامه میدهد. سپس آمالگام متراکمتر از سنگ معدن موجود در تخلیه آسیاب جدا میشود. پس از فیلتراسیون و شستشو برای حذف ناخالصی ها، آمالگام در یک مخزن دربسته گرم می شود تا جیوه تقطیر شود، که برای استفاده مجدد بازیابی می شود.

اگرچه ادغام هنوز به طور گسترده در بازیافت طلا انجام می شود، اما خطرات مسمومیت با جیوه برای اپراتورها یا در محیط ، کاربرد آن را محدود کرده و استفاده از تجهیزات با دقت طراحی شده برای اطمینان در برابر آلودگی را ضروری کرده است.

سیانیداسیون:

بیش از هر فرآیند دیگری از طریق سیانیداسیون طلا بازیافت میشود. در سیانیداسیون، طلای فلزی اکسید شده و در محلول سیانید قلیایی حل می شود. اکسیدان مورد استفاده، اکسیژن اتمسفر است که در حضور محلول آبی سیانید سدیم، باعث انحلال طلا و تشکیل سیانواوریت سدیم و هیدروکسید سدیم می شود.

واکنش السنر:

![]()

هنگامی که انحلال طلا کامل شد، محلول حاوی طلا از جامدات جدا می شود.

با سنگ معدنی با محتوای طلای بالاتر یعنی بیش از 20 گرم طلا در هر تن سنگ معدن سیانیداسیون، که شامل نگهداری دوغاب سنگ معدن و حلال برای چند ساعت در مخازن بزرگ مجهز به همزن است. برای استخراج طلا از سنگ معدنی با عیار پایین، لیچینگ پشته انجام می شود. توده های عظیمی که در بالا توضیح داده شد با محلول رقیق سیانید سدیم پاشیده می شوند و این محلول در سنگ معدن انباشته شده نفوذ می کند و طلا را حل می کند.

مقادیر بسیار زیاد محلول و جامدات به دلیل غلظت بسیار پایین طلا در سنگ معدن، با مدار شستشوی خمره مرتبط است. به منظور حذف هزینه های سرمایه ای هنگفت مربوط به خرید و نصب تجهیزات جداسازی جامدات/ مایعات ، تکنیک هایی توسعه یافته اند که کل فرآیند جداسازی را دورمیزند. یکی از اینها افزودن گرانول فعال استکربن به دوغاب سنگ معدن در طول یا پس از اتمام حل شدن طلا. طلای محلول به آسانی روی کربن جذب میشود، بنابراین آن را از محلول خارج میکند و کربن دانهای با عبور دادن دوغاب از داخل یک صفحه از سنگ معدنی که اکنون بیثمر است، جدا میشود. سپس طلا توسط محلول قوی از سیانید سدیم و هیدروکسید سدیم از ذرات کربن شسته میشود و از محلول بهطور مستقیم بر روی پشم فولادی استخراج میشود. فرآیند مریل کرو در فرآیند دوم، محلول حاوی طلا اکسیژن زدایی می شود و از یک فیلتر پرس عبور می کند، جایی که طلا با احیا با پودر فلز روی از محلول خارج می شود.

استخراج از سنگ های نسوز:

بسیاری از سنگ های معدنی و کنسانتره های دارای طلا به آسانی در معرض سیانور شدن نیستند ، به دلیل وجود موادی که معرف سیانید را قبل از حل کردن طلا مصرف میکنند، ترجیحاً طلا را در حین حل شدن جذب میکنند پدیدهای به نام preg-robbing یا به طور کامل. ذرات طلا را به گونه ای احاطه کنید که از دسترسی محلول شستشوی سیانید جلوگیری شود. به این سنگها نسوز میگویند و اغلب حاوی کانیهای سولفیدی پیریت، پیروتیت یا آرسنوپیریت هستند. طلا را می توان از این سنگ ها یا کنسانتره ها با تصفیه آنها با مواد مختلف آزادکرد فرآیندهای اکسیدکننده متداول ترین روش برشته کردن کانی های دارای طلا در دمای 450 تا 750 درجه سانتی گراد (840 تا 1380 درجه فارنهایت) برای از بین بردن سولفیدهای مزاحم است. اکسیداسیون همچنین می تواند با استفاده از راکتورهای فشار بالا به نام اتوکلاوها انجام شود ، که در آن مواد معدنی موجود در دوغاب آبی در دما و فشار بالا با گازهای حاوی اکسیژن تصفیه می شوند. پس از اتمام اکسیداسیون، سیانیداسیون، همانطور که در بالا توضیح داده شد، برای حل شدن و استخراج طلا استفاده می شود.

بخش زیادی از طلا از سنگ های نسوز بازیافت می شود و مهارت قابل توجهی در طراحی و بهره برداری از چنین تاسیساتی لازم است.

پالایش:

طلای استخراج شده از طریق ادغام یا سیانیداسیون حاوی انواع ناخالصی ها از جمله روی، مس، نقره و آهن است. دو روش معمولاً برای تصفیه استفاده می شود :

فرایند میلر و فرآیند Wohlwill

فرآیند میلر بر این واقعیت استوار است که تقریباً تمام ناخالصیهای موجود درطلا با کلر گازی با سهولت بیشتری نسبت به طلا در دماهای مساوی یا بیشتر از نقطه ذوب طلا ترکیب میشوند. بنابراین طلای ناخالص ذوب می شود و کلر گازی به مایع حاصل دمیده می شود. ناخالصی هاترکیبات کلریدی را تشکیل می دهند که به صورت لایه ای روی سطح طلای مذاب جدا می شوند.

فرآیند میلر سریع و ساده است، اما طلایی با خلوص 99.5 درصد تولید می کند.

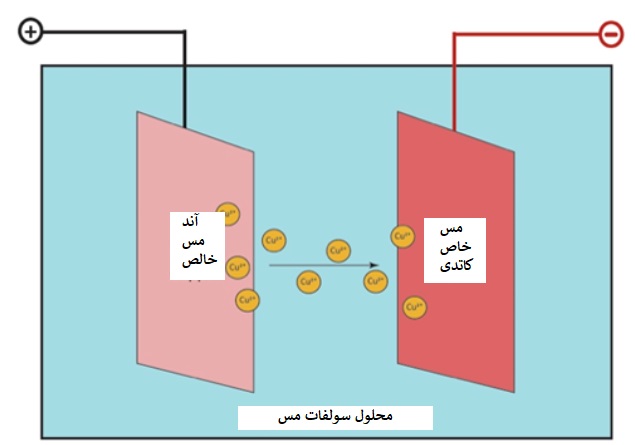

فرایند Wohlwill خلوص را تا حدود 99.99 درصد افزایش می دهد. الکترولیز در این فرآیند، ریخته گری طلای ناخالص به محلول الکترولیت اسیدهیدرولیک و کلرید طلا کاهش می یابد. تحت تأثیرجریان الکتریکی ، قالب ریخته گری به عنوان یک الکترود یا آند با بار مثبت عمل می کند . آند حل می شود و ناخالصی ها یا به محلول منتقل می شوند یا به عنوان یک لجن نامحلول به ته مخزن پالایش الکتریکی گزارش می شوند. طلا تحت تأثیر میدان الکتریکی به یک الکترود با بار منفی به نام کاتد مهاجرت می کند و در آنجا به حالت فلزی بسیار خالص باز می گردد.

اگرچه فرآیند Wohlwill طلای با خلوص بالا تولید میکند، اما تولیدکننده را ملزم میکند که موجودی قابل توجهی از طلا (عمدتاً برای الکترولیت) را در اختیار داشته باشد و این بسیار پرهزینه است. فرآیندهای مبتنی بر خالصسازی شیمیایی مستقیم و بازیابی از محلول بهعنوان طلای عنصری میتوانند پردازش طلا را تا حد زیادی سرعت بخشند و موجودیهای گران قیمت در فرآیند را تقریباً حذف کنند.

پالایش ازباطله:

فرآوری ضایعات طلا نه تنها با محتوای طلا، بلکه با قابلیت استحصال طلای موجود در ضایعات نیز متفاوت است. بنابراین، بخش عمده ای از طلا را می توان با روش های لیچینگ با استفاده از سیانیداسیون یا کلرزنی آبی بازیابی کرد و باقی مانده را می توان با ذوب برای بازیابی تعادل پردازش کرد. به طور کلی، ضایعات با محتوای طلای کمتر از 0.1 درصد است، مگر اینکه به راحتی از طریق شستشو قابل بازیافت باشد، به یک فرآیند پیرومتالورژی بازیافت می شود. ضایعات طلای فلزی حاصل از تولید جواهرات اغلب در محل ذوب شده و مجددا مورد استفاده قرار می گیرد.

سنجش:

سنجش آتش مطمئن ترین روش برای تعیین دقیق محتوای فلزات گروه طلا، نقره و پلاتین (به جز اسمیم و روتنیم) در سنگ معدن یا کنسانتره در نظر گرفته می شود. این فرآیند شامل ذوب نمونه حاوی طلا در یک بوته رسی با مخلوطی ازفلاکس ها (مانند سیلیس و بوراکس)، اکسید سرب (به نام لیتارژ)، و یک عامل کاهنده (معمولاً آرد). شارها نقطه ذوب مواد اکسیدی را کاهش می دهند و به آنها اجازه می دهند ذوب شوند و لیتارژ مذاب توسط آرد به قطرات بسیار ریز سرب که در سرتاسر شارژ پراکنده شده اند کاهش می یابد .قطرات سرب فلزات گروه طلا، نقره و پلاتین را حل می کند، سپس به هم می پیوندند و به تدریج از نمونه فرو می روند تا یک لایه فلزی در کف بوته تشکیل دهند. پس از سرد شدن، “دکمه” سرب از لایه سرباره جدا شده و تحت شرایط اکسید کننده حرارت داده می شود تا سرب اکسید شود و از بین برود. مهره فلزی براق باقی مانده حاوی فلزات گرانبها است . مهره در اسیدنیتریک جوشانده می شود برای حل کردن نقره (فرآیندی به نام جداسازی)، و باقیمانده طلا وزن می شود. اگر فلزات پلاتین وجود داشته باشند، ظاهر مهره را تغییر میدهند و گاهی اوقات میتوان غلظت آنها را با استفاده از طیفنگار قوس تعیین کرد.

فیلتر پرس چه کمکی به فرایند استخراج طلا می کند؟

فیلتر پرس ها در مرحله نهایی فرآیند استخراج طلا استفاده می شوند. در معادن طلا و نقره این یک روش جداسازی است که برای حذف و بازیابی طلا، نقره و مس از محلول سیانید با استفاده از گرد و غبار روی استفاده می شود.

بازیابی طلا توسط فیلتر پرس:

این فرآیند با افزودن پودر روی (روی) برای رسوب طلا از محلول ادامه می یابد. سپس این مواد جامد روی و طلا با استفاده از فیلتر پرس صفحه فیلتر از محلول شستشو خارج می شوند. استفاده از فیلتر پرس صفا طراحی شده به بازیابی موثر مواد جامد طلا کمک قابل توجهی می کند. پارچه های فیلتر انتخابی خاص و دهه ها مهندسی و سیستم های طراحی برای این فرآیند به ما این تجربه را داده است که این نوع فرآیند را با سال ها عملکرد برتر ارائه دهیم.

سنگ معدن خرد شده، آسیاب می شود و سیانید شسته می شود تا طلا حل شود. به جای جدا کردن جامدات بی ارزش از محلول باردار، همانطور که در شفاف سازی آبشویی باردار (در بالا) توضیح داده شد، کربن فعال دانه ای به دوغاب شستشو اضافه می شود. کربن طلا را از محلول دوغاب جذب و غلیظ می کند و سپس با شستشو از دوغاب خارج می شود. سپس محلول شستشوی بدون طلا بازیافت می شود، در حالی که کربن برای حذف طلای غلیظ پردازش می شود.

حذف کربن توسط فیلتر پرس:

در هر یک از فرآیندها ، طلایی که بر روی کربن فعال جذب شده و متمرکز شده است، سپس با شستشو از کربن بازیابی می شود. هنگامی که با شستشو از طلا جدا شد، مواد جامد کربن برای استفاده مجدد بازسازی می شوند. به عنوان بخشی از این فرآیند بازسازی، فیلترپرس های صفا برای حذف ذرات کربن ایجاد شده در طی مراحل مختلف فرآیند جذب استفاده می شود، بنابراین تمام صفحه های داخلی و فیلترها از اتصال زودهنگام با ریزدانه های کربنی پاک می شوند.

بازیابی کربن / بازیابی سیانید صرف شده توسط فیلتر پرس:

فیلترپرس صفا نیز برای تغلیظ مواد جامد کربن و حذف محلول اضافی سیانید استفاده می شود. محلول سیانید برای شسته شدن بیشتر طلا از پشته به عقب فرستاده می شود. کربن پس از یک مرحله بازسازی حرارت بالا به سر چرخه کربن بازگردانده می شود. طلای غلیظی که از کربن به محلول کاستیک/ سیانید شسته شده است، از این محلول با استفاده از رسوب الکترووینینگ یا روی (Merrill-Crowe) بازیابی می شود.

استفاده از فیلتر پرس صفا کمک قابل توجهی به بازیابی کارآمد و آبگیری کربن قبل از مرحله بازسازی می کند. پارچه های فیلتر مخصوص انتخاب شده و چند دهه سیستم های مهندسی و طراحی برای این فرآیند به ما تجربه ارائه این فرآیند را برای سال ها عملکرد برتر داده است.

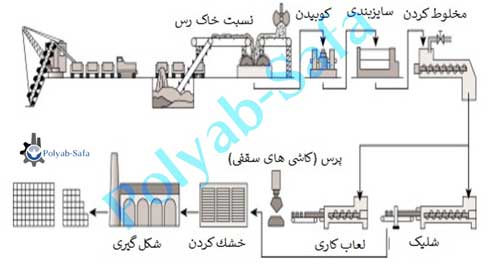

صفحه فیلترپرس برای تولید سرامیک

نقش فیلترپرس در فرایند تولید سرامیک ، کاربرد دستگاه فیلتر پرس در سرامیک سازی ، جداسازی جامد از مایع در صنعت سرامیک به کمک دستگاه فیلترپرس ، فنآوری فیلتر پرس و تغییرات بزرگ در صنعت سرامیک سازی

صفحه فیلتر پرس برای تولید سرامیک :

سرامیک دقیقا چیست؟

سرامیک ها را می توان به عنوان دسته ای از جامدات غیرآلی و غیرفلزی تعریف کرد که برای استفاده در تولید در معرض دماهای بالا قرار می گیرند. محصولات سرامیکی از خاک رس تصفیه نشده و ترکیبی از خاک رس تصفیه شده و مواد معدنی غیر پلاستیکی پودری یا دانه بندی شده تولید می شوند. این شامل ظروف سفالی، ظروف سنگی، ظروف چینی، چینی و غیره است. برای ایجاد این محصولات نهایی، ماده سرامیک باید فرآیند تولید را طی کند که به شرح زیر است :

مرحله شماره 1: آسیاب و تهیه مواد خام

مواد اولیه مورد استفاده در فرآیند، مواد آسیاب شده است. آنها اغلب دراندازه بزرگ به اندازه های کوچکتر هستند یا در برخی موارد بسته به محصول نهایی پودر شده اند. هدف این است که هر گونه ناخالصی را در مواد آزاد کنیم که امکان اختلاط و شکلدهی بهتر را فراهم میکند، که در هنگام شلیک، ماده واکنشپذیرتری تولید میکند.

مرحله شماره 2: سایز بندی

در طی این مرحله، موادی که تحت فرآیند آسیاب و تهیه قرار گرفتهاند باید اندازهبندی شوند تا مواد مطلوب را از مواد غیرقابل استفاده جدا کند. با کنترل اندازه ذرات، در نتیجه به شما چسبندگی مناسب و سطح صاف روی محصول نهایی را می دهد.

مرحله 3: دسته بندی

این فرآیند را میتوان به نام «ترکیب» نیز نامید که مقدار، وزن و ترکیب اولیه مواد خام را محاسبه میکند.

مرحله چهارم: مخلوط کردن

برای به دست آوردن مواد شیمیایی و فیزیکی یکنواخت تر قبل از تشکیل، اجزای تشکیل دهنده پودر سرامیک با استفاده از روش اختلاط یا بلنگ کردن ترکیب می شوند. اغلب، آسیاب های ماشین آلات به صورتی هستند که هنگام برخورد با مخلوط های خشک مورد استفاده قرار می گیرند. همچنین افزودن بایندرها یا نرم کننده ها نیز مهم است. برای مخلوط های دوغاب مرطوب، یک فیلتر پرس آب را از دوغاب خارج می کند و بدنه رسی را از مخلوط خارج می کند. برای این مخلوطهای مرطوب، دفلوکولانتها و عوامل ضد کف اضافه میشوند تا پردازش مواد را بهبود بخشند.

مرحله پنجم: شکل گیری

برای این مرحله، موادی مانند پودرهای خشک، خمیرها یا دوغاب ها یکپارچه و قالب گیری می شوند تا یک بدنه منسجم برای محصول مورد نظر تولید شود.

مرحله ششم: خشک کردن

مواد تشکیل شده آب و چسب را در مخلوط خود نگه می دارند که می تواند باعث انقباض و تاب برداشتن محصول شود. به طور کلی، خشک کردن جابجایی متداول ترین روشی است که در آن هوای گرم در اطراف قطعه سرامیکی به گردش در می آید و خطر به وجود آمدن نقص را در محصول نهایی کاهش می دهد.

مرحله هفتم: لعاب کاری

با اشاره به پردازش سنتی سرامیک، این مرحله به فرآیند قبل از پخت اضافه می شود. به طور معمول، لعاب متشکل از اکسیدهایی است که ظاهر مطلوبی را به محصول می دهد. مواد خام در آسیاب ، آسیاب می شوند.

مرحله 8: شلیک

سرامیک ها که به عنوان تف جوشی یا متراکم شدن نیز شناخته می شوند، از طریق یک فرآیند حرارتی کنترل شده عبور می کنند که در آن اکسیدها به یک جسم متراکم و منسجم تشکیل شده از دانه های یکنواخت تبدیل می شوند. برخی از نکات کلی که در مورد انواع مختلف محصولات نهایی پخت باید به خاطر بسپارید:

زمان پخت کوتاه محصول نهایی متخلخل و چگالی کم را به شما می دهد.

زمان پخت کوتاه – متوسط منجر به تولید محصولات ریز دانه و با استحکام بالا می شود.

زمان شلیک طولانی محصولی درشت دانه تولید میکند که در برابر خزش مقاوم است. این به این معنی است که وقتی مواد برای مدت طولانی تحت بار قرار می گیرند، پیچیدگی نمی یابد.

فیلترپرس صفا چگونه به تولید سرامیک کمک میکند؟

خلاصه:

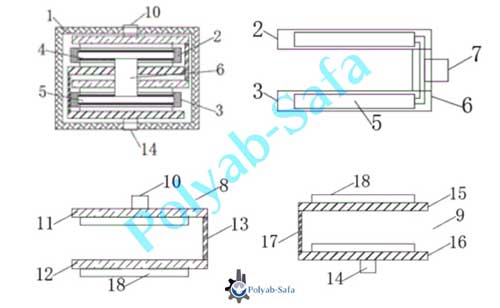

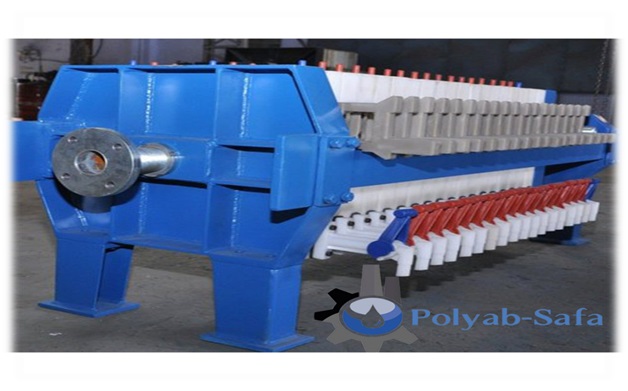

این اختراع یک صفحه فیلتر پرس برای تولید سرامیک را نشان می دهد.

که در آن یک قاب صفحه اول و یک قاب صفحه دوم به طور ثابت در بدنه صفحه فیلتر جوش داده می شوند، دو پارچه فیلتر به ترتیب در قسمت اول چیده شده اند. قاب صفحه و قاب صفحه دوم، یک محفظه فیلتر بین هر دو پارچه فیلتر تشکیل می شود، یک انتهای قاب صفحه اول و قاب صفحه دوم که از محل جوشکاری بدنه صفحه فیلتر دور هستند، به طور ثابت با یکدیگر متصل می شوند. شاتون ها با هم، شاتون ها از ساختار توخالی هستند، محفظه های فیلتر در قاب صفحه اول و قاب صفحه دوم از طریق ساختارهای توخالی شاتون ها ارتباط برقرار می کنند، یک لوله تغذیه به میله های اتصال متصل می شود.یک مجموعه پرس بالایی و یک مجموعه پرس پایینی به ترتیب در بدنه صفحه فیلتر چیده شده اند، مجموعه پرس بالایی شامل یک میله انتقال اول، یک صفحه پرس بالایی اول و یک صفحه پرس بالایی دوم و لبه های اولین صفحه پرس بالایی و دومین صفحه پرس بالایی به طور ثابت از طریق اولین میله های اتصال جوش داده می شود.

این اختراع مربوط به صفحه فیلتر فشرده کننده، به ویژه به صفحه فیلتر فشرده کننده یک فیلتر پرس برای تولید سرامیک است و به حوزه فنی فشرده سازی و فیلتر کردن فیلتر پرس ها تعلق دارد.

فیلتر پرس برای تجهیزات جداسازی جامد از مایع استفاده می شود. یک صفحه پرس برای فشار دادن مواد خام در صفحه فیلتر، به طوری که هدف جداسازی جامد از مایع برآورده می شود.

به عکس توجه کنید:

شکل. 1 یک نمای شماتیک از ساختار کلی صفحه است.

شکل. 2 نمای شماتیکی از ساختار اتصال قاب اول و دوم صفحه است.

شکل. 3 نمای شماتیکی از ساختار مجموعه فیلتر پرس است.

شکل. 4 نمای شماتیکی از ساختار مجموعه فیلترپرس است.

در شکل: 1. بدنه صفحه فیلتر. 2. قاب صفحه اول. 3. قاب صفحه دوم. 4. یک پارچه فیلتر; 5. محفظه فیلتر. 6. یک میله اتصال; 7. یک لوله تغذیه; 8. یک مجموعه پرس بالا. 9. فشار دادن مونتاژ. 10. اولین میله انتقال. 11. اولین صفحه فوقانی. 12. صفحه بالایی دوم. 13. پیوند اول; 14. میله انتقال دوم; 15. اولین صفحه فشار پایین تر. 16. دومین صفحه فشار کمتر. 17. لینک دوم; 18. اکسترود کردن بلوک ها.

توصیف همراه با جزئیات :

مثال :

همانطور که در شکل 1-4 نشان داده شده است، صفحه فیلتر پرس فیلتر پرس برای تولید سرامیک شامل یک بدنه صفحه فیلتر 1، یک قاب صفحه اول 2 و یک قاب صفحه دوم 3 به طور ثابت در بدنه صفحه فیلتر 1، دو پارچه فیلتر جوش داده شده است. 4 به ترتیب در قاب صفحه اول 2 و قاب صفحه دوم 3 مرتب شده اند، یک محفظه فیلتر 5 بین دو پارچه فیلتر 4 در قاب صفحه اول 2 و قاب صفحه دوم 3 تشکیل شده است، یک انتهای قاب صفحه اول 2 و قاب صفحه دوم 3 که با بدنه صفحه فیلتر 1 از موقعیت جوش دور هستند، به طور ثابت با یک شاتون 6 به یکدیگر متصل می شوند، میله اتصال 6 در ساختار توخالی است، اتاق های فیلتر 5 در صفحه اول. قاب 2 و قاب صفحه دوم 3 از طریق ساختار توخالی شاتون 6 ارتباط برقرار کرده و مرتب می شوند.یک لوله تغذیه 7 روی شاتون 6 وصل شده است، بدنه صفحه فیلتر 1 به ترتیب دارای یک مجموعه پرس بالایی 8 و یک مجموعه پرس پایینی 9 است، مجموعه پرس بالایی 8 شامل اولین میله انتقال 10، اولین پرس بالایی است. صفحه 11 و صفحه پرس بالایی دوم 12، لبه های اولین صفحه پرس بالایی 11 و دومین صفحه پرس بالایی 12 از طریق اولین شاتون 13 جوش داده شده و ثابت می شوند، میله انتقال اول 10 به مرکز قسمت بالایی متصل می شود. سطح اولین صفحه پرس فوقانی 11 و به بیرون از صفحه انتهایی بالایی بدنه صفحه فیلتر 1 امتداد می یابد، مجموعه پرس پایینی 9 شامل میله انتقال دوم 14، اولین صفحه پرس پایینی 15 و دومین صفحه پرس پایینی 16 است.لبه های اولین صفحه پرس پایینی 15 و دومین صفحه پرس پایینی 16 از طریق میله اتصال دوم 17 جوش داده شده و ثابت می شوند و میله انتقال دوم 14 به مرکز سطح پایینی دومین صفحه پرس پایین 16 وصل می شود و از قسمت انتهایی بدنه صفحه فیلتر 1 خارج می شود.

انتهای میله انتقال اول 10 و انتهای میله انتقال دوم 14 که از بدنه صفحه فیلتر 1 خارج می شود با یک مکانیزم محرک به بیرون متصل می شوند. مساحت بلوک اکستروژن 18 کوچکتر از مساحت پارچه فیلتر 4 در دو طرف محفظه فیلتر 5 است، مایع از پارچه فیلتر 4 جدا می شود و جامد در محفظه فیلتر 5 که توسط این دو تشکیل شده است باقی می ماند.

به طور خاص، هنگامی که از فیلتر پرس استفاده می شود، مواد خام از طریق لوله تغذیه 7 روی شاتون 6 تغذیه می شوند، مواد خام به محفظه های فیلتر 5 قاب صفحه اول 2 و قاب صفحه دوم 3، اولین انتقال منتقل می شوند. میله 10 و میله انتقال دوم 14 به ترتیب توسط ساختار محرک خارجی هدایت می شوند، بلوک های اکستروژن 18 در قسمت پرس بالایی 8 و جزء پرس پایین 9 در بدنه صفحه فیلتر 1، محفظه های فیلتر 5 را در قاب صفحه اول اکسترود می کنند. و قاب صفحه دوم 3، مایع از پارچه فیلتر 4 جدا می شود و مواد جامد در محفظه های فیلتر 5 که توسط دو پارچه فیلتر 4 تشکیل شده اند، باقی می مانند تا کل فرآیند جداسازی جامد-مایع تکمیل شود.

اگرچه تجسمی از صفحه فیلترپرس صفا نشان داده شده ، اما متخصصان درک خواهند کرد که می توان تغییرات، اصلاحات، جایگزینی ها و تغییرات مختلفی را بدون انحراف از اصول در آن ایجاد کرد.

فیلتر پرس و فرآوری مس

کاربرد و نقش دستگاه فیلترپرس در فراوری مس ،فیلتر پرس برای جداسازی کربنات، سولفات، آهن و سایر جامدات از محلولهای آبی ، کاهش و صرفه جویی در مصرف آب در صنعت فرآوری مس ، روشهای پایین آوردن مصرف آب در فرآوری مس در مناطق خشک

فیلتر پرس و فرآوری مس:

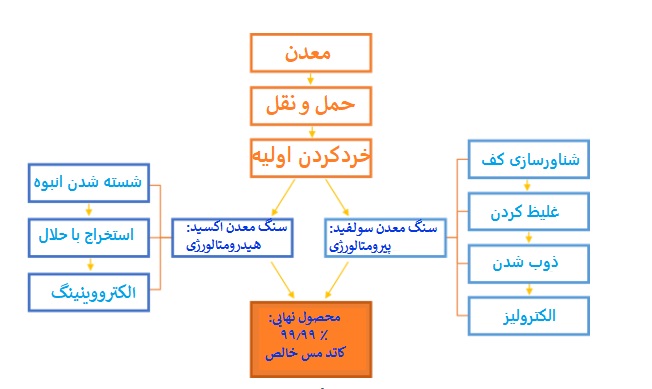

فرآوری مس فرآیند پیچیده ای است که با استخراج سنگ معدن (کمتر از 1 درصد مس) آغاز می شود و با ورقه هایی از 99.99 درصد مس خالص به نام کاتد خاتمه می یابد که در نهایت به محصولاتی برای استفاده روزمره تبدیل می شود. رایج ترین انواع سنگ معدن، اکسید مس و سولفید مس است، به دلیل شیمی های مختلف سنگ معدن، به ترتیب تحت دو فرآیند مختلف هیدرومتالورژی و پیرومتالورژی قرار می گیرند. اکسیدهای مس در نزدیکی سطح فراوانتر هستند، اما به عنوان سنگ معدنی کم عیار با غلظت کمتر مس در نظر گرفته می شوند. اگرچه این امر مستلزم استخراج و فرآوری سنگ معدن بیشتری است، اما این فرآیند هزینه کمتری دارد، بنابراین اکسیدها همچنان می توانند با سود استخراج شوند. از سوی دیگر، در حالی که سنگ معدن سولفید مس فراوانی کمتری دارد، حاوی مقادیر بیشتری مس است. اگرچه هزینه های پردازش بیشتر است، اما در نهایت می توان مس بیشتری استخراج کرد. از آنجایی که هر معدن مس از نظر ترکیب، غلظت و کمیت معدنی منحصر به فرد است، اقتصادی ترین و سودآورترین فرآوری سنگ معدن باید توسط برنامه ریزان معدن تعیین شود. زمانی که از نظر اقتصادی امکان پذیر باشد، یک معدن ممکن است هر دو نوع کانی مس را استخراج کند. وقتی امکان پذیر نباشد، معادن فقط اکسیدهای مس یا سولفیدهای مس را پردازش می کنند.

سنگ معدن اکسید و سولفید تحت فرآیندهای مختلفی قرار می گیرند تا به مس خالص 99.99 درصد خالص شوند.

اولین مراحل فرآوری مس برای هر دو سنگ معدن یکسان است: استخراج و حمل و نقل استخراج مس معمولاً با استفاده از استخراج روباز انجام می شود، که در آن یک سری نیمکت های پلکانی به مرور زمان عمیق تر در زمین حفر می شوند. برای حذف سنگ معدن، از ماشین آلات حفاری برای سوراخ کردن سنگ سخت استفاده می شود و مواد منفجره برای انفجار و شکستن سنگ در سوراخ های حفاری وارد می شود وصخره های به دست آمده برای حمل و نقل آماده می شوند. کامیون های تخصصی حمل ونقل ، نوار نقاله ها، قطارها و واگن های شاتل همگی می توانند برای حمل سنگ معدن از محل انفجار به محل فرآوری استفاده شوند. اندازه تجهیزات مورد نیاز برای حمل تناژ سنگ معدن غول پیکر است. سپس بیشتر سنگ معدن ها از طریق یک سنگ شکن اولیه ارسال می شوند که معمولاً در نزدیکی یا گاهی اوقات در چاله قرار دارد. این سنگ شکن اولیه اندازه سنگ معدن را از تخته سنگ به سنگ هایی به اندازه توپ گلف کاهش می دهد.

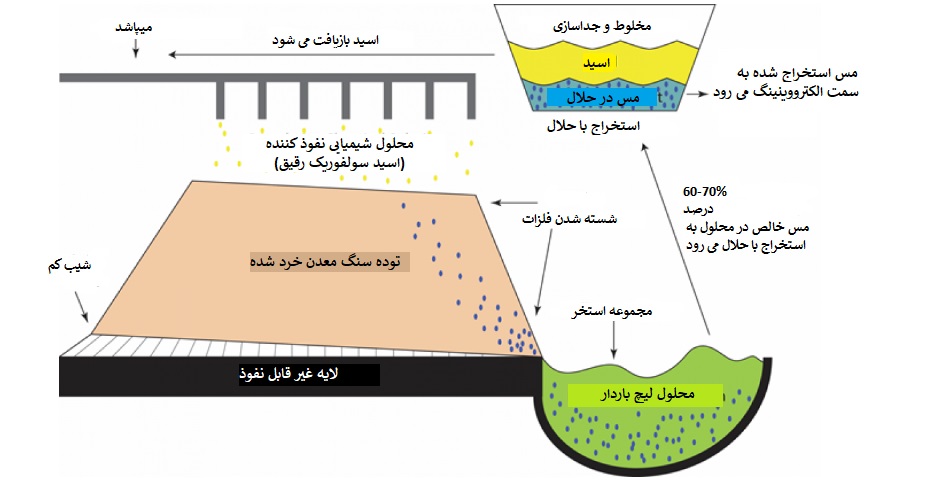

الف) فرآوری سنگ معدن اکسید

سنگ معدن اکسید به طور کلی با استفاده ازهیدرومتالورژی پردازش می شود .این فرآیند از محلولهای آبی (مبتنی بر آب) برای استخراج و خالصسازی مس از سنگهای اکسید مس در دماهای معمولی استفاده میکند که معمولاً در سه مرحله انجام میشود: لیچینگ پشته، استخراج با حلال، و الکترووینینگ.

لیچینگ پشته و استخراج با حلال سنگ معدن اکسید

فرایند Heap Leaching استفاده از محلول های شیمیایی نفوذ پذیر برای شسته شدن فلزات است. لیچینگ هپ معمولاً برای سنگ معدن کم عیار استفاده می شود که در غیر این صورت ارسال آن از طریق فرآیند آسیاب مقرون به صرفه نخواهد بود. پس از استخراج، حمل و نقل و خرد کردن به اندازه یک شن ثابت یا توپ گلف، سنگ معدن خرد شده به صورت تپه ای در بالای یک لایه غیرقابل نفوذ، در شیب کمی انباشته می شود. معرف لیچینگ (اسید سولفوریک رقیق) از طریق آبپاش ها در بالای توده هپ پاشیده می شود و اجازه می دهد تا در داخل هپ به سمت پایین چکه کند، جایی که مس را از سنگ معدن حل می کند. محلول آبشویی “باردار” حاصل از اسید سولفوریک و سولفات مس در یک استخر کوچک جمع آوری می شود. ترکیب مس اکنون در غلظت های بین 60 تا 70 درصد دیده می شود.

مرحله دوم : استخراج با حلال است که در آن دو مایع غیرقابل اختلاط (غیرقابل اختلاط) به هم زده میشوند و اجازه میدهند جدا شوند و باعث میشود کوپر از یک مایع به مایع دیگر حرکت کند. محلول لیچ باردار به شدت با یک حلال مخلوط می شود. مس از محلول شستشو به حلال مهاجرت می کند. سپس این دو مایع بر اساس حلالیت از هم جدا می شوند و مس در محلول در حلال باقی می ماند و ناخالصی ها در محلول شستشو باقی می مانند. سپس محلول لیچ باقیمانده، با افزودن اسید اضافی و فرستادن آن به آبپاش ها در فرآیند شستشوی پشته، بازیافت می شود.

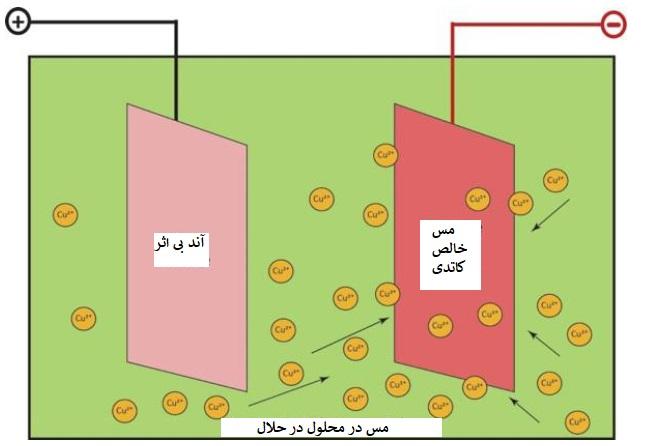

آخرین مرحله الکترووینینگ نامیده می شود که نوعی الکترولیز است. جریان الکتریکی از یک آند بی اثر (الکترود مثبت) و از محلول مس مرحله قبل عبور می کند که به عنوان یک الکترولیت عمل می کند . یونهای مس با بار مثبت (که کاتیونها نامیده میشوند) از محلول خارج میشوند و روی یک کاتد (الکترود منفی) به عنوان مس خالص 99.99 درصد قرار میگیرند .

الکتروینینگ مرحله نهایی در پردازش سنگ معدن اکسید به کاتد مس است.

ب. فرآوری سنگ سولفید

سنگهای سولفیدی معمولاً با استفاده از پیرومتالورژی ، استخراج و خالصسازی فلزات توسط فرآیندهایی که شامل اعمال گرما است، پردازش میشوند. این فرآیند از یک سری مراحل فیزیکی و دماهای بالا برای استخراج و خالص سازی مس از سنگ معدن سولفید مس، در چهار مرحله اساسی:

فلوتاسیون کف 2) ضخیم شدن 3) ذوب و 4) الکترولیز استفاده می کند.

پس از استخراج، حمل و نقل و خرد کردن به اندازه یک شن ثابت یا توپ گلف، سنگ معدن خرد شده بیشتر در آسیاب با استفاده از سنگ شکن های ثانویه پردازش می شود و به سنگریزه و در نهایت به ماسه ریز تبدیل می شود. پس از خرد شدن سنگ مس، مایعی به آن اضافه می شود تا دوغاب شود. این دوغاب ترکیبی از مواد معدنی با ارزش سنگ مس و سنگ “بی ارزش” است که گنگ نامیده می شود. دوغاب در یک مخزن قرار می گیرد و فرآیندی به نام شناورسازی کف می باشد برای جداسازی کانی های مس از گنگ استفاده می شود. معرف های شیمیایی به نام “کلکتور” به دوغاب اضافه می شوند و به ذرات مس متصل می شوند و آنها را آبگریز یا ضد آب می کنند. از لوله ها برای دمیدن هوا به کف مخزن برای ایجاد حباب هایی استفاده می شود که به سطح بالا می روند و ذرات سولفید مس ضد آب را به همراه خود می برند. سپس کف حباب های غنی از مس در بالای مخزن برای پردازش بیشتر از بین می رود. گانگ به پایین مخزن فرو می رود تا به عنوان باطله معدن حذف یا دفع شود .

مرحله بعدی پس از فلوتاسیون کف، مرحله ضخیم شدن است . کف در مخازن بزرگی به نام ضخیم کننده ریخته می شود. حباب ها شکسته می شوند و مواد جامد حاصل از محلول کف در کف مخزن می نشینند. سپس مواد جامد برای حذف آب اضافی فیلتر میشوند، که میتوان از آن در فرآوری دستههای اضافی سنگ معدن سولفیدی استفاده کرد. محصول نهایی مرحله ضخیم شدن ترکیبی از 30 درصد مس و سایر فلزات است. سپس این کنسانتره مس به کارخانه ذوب فرستاده می شود.

در کارخانه ذوب، دمای بالا برای خالص سازی بیشتر سنگ معدن در یک سری از کوره ذوب استفاده می شود. مراحل کنسانتره مس ابتدا از طریق کوره ذوب فرستاده می شود تا دمای 2300 درجه فارنهایت گرم شود و به مایع مذاب تبدیل می شود. مایع گرم شده را در یک کوره ته نشینی سرباره می ریزند. این مرحله ترکیبی از مات، مخلوطی از مس، گوگرد و آهن و سرباره، ماده ای متراکم و شیشه ای ساخته شده از آهن، سیلیس و سایر ناخالصی ها را تولید می کند. مات مس ایجاد شده توسط کوره ذوب حاوی 58-60٪ مس است. سپس مات مذاب به کوره دیگری به نام مبدل برده می شود تا آهن و گوگرد باقی مانده را بسوزانند. این محصول به عنوان مس تاول زنی نامیده می شود که حاوی 98٪ مس است و به کارخانه ذوب آند منتقل می شود.. هنگامی که اکسیژن موجود در مس در کارخانه ذوب آند سوزانده می شود، رنگ آن به رنگ سبز آبی در می آید. محصول حاصل، مس آند مذاب، در قالب هایی به نام چرخ های ریخته گری آند ریخته می شود. سرد شده صفحات آند 99% مس خالص هستند، اکنون مسی رنگ هستند، دارای دو دسته در بالا هستند، ضخامت آنها دو اینچ، عرض سه فوت، ارتفاع سه و نیم فوت و وزن 750 پوند است.

سپس صفحات آند مسی در مرحله نهایی به نام الکترولیز تصفیه می شوند صفحات آند در یک مخزن بزرگ پر از محلول الکترولیت ساخته شده از سولفات مس و اسید سولفوریک آویزان می شوند. ورقه های نازکی از مس خالص که کاتد نامیده می شوند و هر کدام حدود 15 پوند وزن دارند، در بین آندها آویزان می شوند. جریان الکتریکی اعمال می شود و یون های مس با بار مثبت (که کاتیون نامیده می شوند) از آند خارج می شوند (الکترود مثبت) و در محلول از طریق محلول الکترولیت که روی کاتد قرار می گیرد (الکترود منفی) حرکت می کنند. سایر فلزات و ناخالصی ها نیز آند را به سمت پایین مخزن رها می کنند یا در محلول الکترولیتی باقی می مانند. این ناخالصی ها جمع آوری می شوند و ممکن است برای بازیابی فلزات دیگر مانند نقره و طلا تصفیه شوند. پس از 14 روز الکترولیز، آندها به تدریج ناپدید شدند و کاتدهای مس اکنون هر کدام 375 پوند وزن دارند و 99.99 درصد مس خالص دارند. کاتدها از مخزن خارج شده و با آب شسته می شوند تا از واکنش بیشتر جلوگیری شود. سپس کاتدهای مس تمام شده را می توان به سیم، صفحه، لوله و سایر محصولات مسی تبدیل کرد.

الکترولیز فرآیند نهایی برای تصفیه سنگ معدن سولفید به کاتد مس است

ج) بازیافت مس

علاوه بر فرآوری سنگ معدن مس، ضایعات مس جدید و قدیمی یا آلیاژهای مس را می توان ذوب کرد، دوباره خالص کرد و به اجزای جدید تبدیل کرد. تخمین زده می شود که چنین بازیافتی 50 درصد مس مورد استفاده در صنعت مس را تامین می کند.

کاربرد فیلتر پرس در صنعت مس:

فیلتر پرس صفا یکی از تجهیزات مهم در صنعت مس است که برای جداسازی جامدات و مایعات از هم استفاده میشود. در صنعت مس، فیلتر پرس برای جداسازی کربنات، سولفات، آهن و سایر جامدات از محلولهای آبی استفاده میشود.

فیلتر پرس صفا در صنعت مس به دو صورت شناور و غیر شناور استفاده میشود. در فیلتر پرس شناور، جامدات به صورت شناور در محلول قرار دارند و با استفاده از فیلتر پرس، جداسازی میشوند. در فیلتر پرس غیر شناور، جامدات به صورت رسوب در محلول قرار دارند و با استفاده از فیلتر پرس، جداسازی میشوند.

استفاده از فیلتر پرس صفا در صنعت مس به دلیل اینکه این تجهیزات قابلیت جداسازی بالایی دارند، بسیار موثر است. با استفاده از فیلتر پرس، میتوان به راحتی جامدات را از محلولهای آبی جدا کرد و در نتیجه، کیفیت محصولات نهایی بهبود مییابد. همچنین، استفاده از فیلتر پرس در صنعت مس، به دلیل کاهش هزینهها و افزایش بهرهوری، بسیار مورد توجه قرار گرفته است.

با توجه به اینکه صنعت مس یکی از صنایع پرمصرف در جهان است، استفاده از فیلتر پرس در این صنعت بسیار حائز اهمیت است. با استفاده از فیلتر پرس، میتوان به راحتی جامدات را از محلولهای آبی جدا کرد و در نتیجه، کیفیت محصولات نهایی بهبود مییابد. همچنین، استفاده از فیلتر پرس در صنعت مس، به دلیل کاهش هزینهها و افزایش بهرهوری، بسیار مورد توجه قرار گرفته است.

استفاده از فیلترپرس در استخراج مس، سرب و روی

نقش و کاربرد دستگاه فیلتر پرس در استخراج معدن مس و روی و سرب ، صرفه جویی در مصرف آب در معادن مناطق خشک ایران ، بهترین روش کاهش مصرف آب در معادن مس و روی و سرب

استفاده از فیلترپرس در استخراج مس، سرب و روی

مقدمه:

سرب فلزی متراکم، نرم و کم ذوب است. این جزء مهم باتری ها است و حدود 75 درصد از تولید سرب جهان توسط صنعت باتری مصرف می شود. سرب متراکم ترین فلز رایج به جز طلا است و همین کیفیت باعث می شود که در حفاظ صوتی و به عنوان سپری در برابر اشعه ایکس موثر باشد. سرب در برابر خوردگی توسط آب مقاومت می کند، بنابراین از دیرباز در صنعت لوله کشی استفاده می شود. همچنین به رنگ ها اضافه می شود و یک ماده سقفی با ماندگاری طولانی ایجاد می کند.

سرب در صورت استنشاق یا بلعیده شدن برای انسان یک خطر برای سلامتی انسان است و در تولید گلبول های قرمز خون اختلال ایجاد می کند. استفاده از آن باید به دقت کنترل شود، و چندین مورد از استفاده های رایج قبلی از سرب اکنون توسط دولت ایالات متحده محدود شده است. رنگ سربی در بسیاری از ساختمانهای قدیمی یافت میشود، اما اکنون بیشتر در سازههای فولادی در فضای باز مانند پلها برای بهبود شرایط جوی استفاده میشود.

سرب معمولاً در شیشه و مینا نیز استفاده می شود. در لولههای تصویر تلویزیونی و پایانههای نمایش ویدئویی رایانه، سرب به جلوگیری از تشعشع کمک میکند، و بخش داخلی، هر چند نه بیرونی، لامپ معمولی از شیشه سربی ساخته شده است. سرب همچنین استحکام و درخشندگی ظروف شیشه ای کریستالی را افزایش می دهد. از سرب برای ساخت بلبرینگ و لحیم کاری استفاده می شود و در تولید لاستیک و پالایش روغن از اهمیت بالایی برخوردار است.

قدمت تولید سرب حداقل 8000 سال پیش است. سرب در 5000 سال قبل از میلاد در مصر مورد استفاده قرار می گرفت و در زمان فراعنه در لعاب سفال و به عنوان لحیم کاری استفاده می شد. در اشیاء زینتی نیز ریخته می شد. رنگ سفید سربی در مصر، یونان و روم باستان نیز استفاده می شد. روم باستان از لوله های سربی برای کارهای آب گسترده خود استفاده می کرد. برخی از اثرات سمی سرب نیز در اوایل دوران رومیان مورد توجه قرار گرفت، اگرچه تصور می شد سرب دارای ویژگی های پزشکی مثبت نیز باشد. در قرن 15 و 16، سازندگان از سرب به عنوان پوشش سقف کلیساها استفاده می کردند. اولین باتری سرب به یک فیزیکدان فرانسوی به نام گاستون پلانته نسبت داده می شود که آن را در سال 1859 اختراع کرد. تا سال 1889، به اصطلاح باتری های ذخیره سرب اسید از نوع مدرن به صورت تجاری تولید می شد.

معادن مدرن سرب سالانه حدود 3 میلیون تن سرب تولید می کنند. این تنها نیمی از سرب مورد استفاده در سراسر جهان است. باقی مانده با بازیافت به دست می آید. بزرگترین تولید کننده سرب استرالیا و پس از آن ایالات متحده، چین و کانادا هستند. سایر کشورهای دارای ذخایر عمده سرب مکزیک، پرو، روسیه و قزاقستان هستند.

مواد خام:

سرب از سنگ معدن های حفر شده از معادن زیرزمینی استخراج می شود. بیش از 60 ماده معدنی حاوی نوعی سرب هستند، اما تنها سه ماده معدنی معمولاً برای تولید سرب استخراج می شوند. رایج ترین آنها گالن نام دارد. شکل خالص گالن فقط حاوی سرب و گوگرد است، اما معمولاً با فلزات دیگری از جمله نقره، مس، روی، کادمیوم و آنتیموان و همچنین آرسنیک در آن یافت میشود. دو کانی دیگری که به صورت تجاری برای سرب استخراج می شوند عبارتند از: سروسیت و انگلسیت. بیش از 95 درصد کل سرب استخراج شده از یکی از این سه کانی به دست می آید. با این حال، بیشتر ذخایر این سنگها به تنهایی یافت نمیشوند، بلکه با مواد معدنی دیگری مانند پیریت، مارکازیت و مخلوط روی مخلوط شدهاند. بنابراین مقدار زیادی سنگ سرب به عنوان محصول جانبی سایر معادن فلزات، معمولا روی یا نقره، به دست می آید. تنها نیمی از کل سرب مصرفی سالانه از استخراج استخراج میشود، زیرا نیمی از آن از طریق بازیافت، عمدتاً از باتریهای خودرو، بازیافت میشود.

علاوه بر خود سنگ معدن، فقط چند ماده خام برای تصفیه سرب لازم است. فرآیند تغلیظ سنگ معدن به روغن کاج، زاج، آهک و زانتات نیاز دارد. سنگ آهک یا سنگ آهن در طی فرآیند بو دادن به سنگ سرب اضافه می شود. کک، تقطیر زغال سنگ، برای گرم کردن بیشتر سنگ معدن استفاده می شود.

فرآیند تولید:

استخراج سنگ معدن

1-اولین قدم در بازیابی سنگ معدن سرب، استخراج زیرزمینی آن است. کارگرانی که از ماشین آلات سنگین استفاده می کنند سنگ را از تونل های عمیق با ماشین آلات سنگین حفاری می کنند یا آن را با دینامیت منفجر می کنند و سنگ معدن را تکه تکه می کنند. سپس سنگ معدن را روی لودرها و کامیون ها بیل می زنند و آن را به چاه می کشند. شفت در یک معدن بزرگ ممکن است یک مایل یا بیشتر از محل مته یا انفجار فاصله داشته باشد. معدنچیان سنگ معدن را به پایین شفت می ریزند و از آنجا به سطح بالا برده می شوند.

تغلیظ سنگ معدن

2-پس از اینکه سنگ معدن از معدن خارج شد، در یک آسیاب تغلیظ تصفیه می شود. تغلیظ به معنای حذف سنگ ضایعات از سرب است. برای شروع، سنگ معدن باید به قطعات بسیار کوچک خرد شود. سنگ معدن در آسیاب آسیاب می شود و به صورت ذرات با قطر 0.1 میلی متر یا کمتر باقی می ماند. این بدان معناست که تک تک دانه ها ریزتر از نمک خوراکی هستند. بافتش چیزی شبیه شکر دانه ریزه.

شناورسازی

3-سنگ معدن اصلی سرب، گالن، به درستی به عنوان سولفید سرب شناخته می شود و گوگرد بخش قابل توجهی از این کانی را تشکیل می دهد. فرآیند فلوتاسیون بخشهای گوگرددار سنگ معدن را جمعآوری میکند که حاوی فلز ارزشمند نیز میباشد. ابتدا سنگ ریز خرد شده با آب رقیق شده و سپس در مخزنی به نام سلول فلوتاسیون ریخته می شود. مخلوط سنگ معدن و آب را دوغاب می گویند. سپس یک درصد روغن کاج یا یک ماده شیمیایی مشابه به دوغاب داخل مخزن اضافه می شود. سپس مخزن به هم می زند و مخلوط را به شدت تکان می دهد. روغن کاج ذرات سولفید را جذب می کند. سپس هوا از داخل مخلوط عبور می کند. این باعث می شود که ذرات سولفید یک کف روغنی در بالای مخزن ایجاد کنند. سنگ ضایعاتی که گنگ نامیده می شود به پایین فرو می رود. فرآیند فلوتاسیون با استفاده از آنالایزرهای اشعه ایکس کنترل می شود. یک مانیتور فلوتاسیون در اتاق کنترل می تواند محتوای فلزی دوغاب را با استفاده از آنالیز اشعه ایکس بررسی کند. سپس، با کمک یک کامپیوتر، مانیتور ممکن است نسبت افزودنی شیمیایی را برای بهینه سازی بازیابی فلز تنظیم کند. مواد شیمیایی دیگری نیز به سلول شناور اضافه می شود تا به تمرکز مواد معدنی کمک کند. زاج و آهک فلز را جمع می کنند یا ذرات را بزرگتر می کنند. زانتات نیز به دوغاب اضافه می شود تا به ذرات فلزی شناور به سطح کمک کند. در پایان فرآیند فلوتاسیون، سرب از سنگ جدا شده و سایر کانی ها مانند روی و مس نیز جدا شده اند. یک مانیتور فلوتاسیون در اتاق کنترل می تواند محتوای فلزی دوغاب را با استفاده از آنالیز اشعه ایکس بررسی کند. سپس، با کمک یک کامپیوتر، مانیتور ممکن است نسبت افزودنی شیمیایی را برای بهینه سازی بازیابی فلز تنظیم کند. مواد شیمیایی دیگری نیز به سلول شناور اضافه می شود تا به تمرکز مواد معدنی کمک کند. زاج و آهک فلز را جمع می کنند یا ذرات را بزرگتر می کنند. زانتات نیز به دوغاب اضافه می شود تا به ذرات فلزی شناور به سطح کمک کند. در پایان فرآیند فلوتاسیون، سرب از سنگ جدا شده و سایر کانی ها مانند روی و مس نیز جدا شده اند. یک مانیتور فلوتاسیون در اتاق کنترل می تواند محتوای فلزی دوغاب را با استفاده از آنالیز اشعه ایکس بررسی کند. سپس، با کمک یک کامپیوتر، مانیتور ممکن است نسبت افزودنی شیمیایی را برای بهینه سازی بازیابی فلز تنظیم کند. مواد شیمیایی دیگری نیز به سلول شناور اضافه می شود تا به تمرکز مواد معدنی کمک کند. زاج و آهک فلز را جمع می کنند یا ذرات را بزرگتر می کنند. زانتات نیز به دوغاب اضافه می شود تا به ذرات فلزی شناور به سطح کمک کند. در پایان فرآیند فلوتاسیون، سرب از سنگ جدا شده و سایر کانی ها مانند روی و مس نیز جدا شده اند. با کمک یک کامپیوتر، مانیتور ممکن است نسبت افزودنی شیمیایی را برای بهینه سازی بازیابی فلز تنظیم کند. مواد شیمیایی دیگری نیز به سلول شناور اضافه می شود تا به تمرکز مواد معدنی کمک کند. زاج و آهک فلز را جمع می کنند یا ذرات را بزرگتر می کنند. زانتات نیز به دوغاب اضافه می شود تا به ذرات فلزی شناور به سطح کمک کند. در پایان فرآیند فلوتاسیون، سرب از سنگ جدا شده و سایر کانی ها مانند روی و مس نیز جدا شده اند. با کمک یک کامپیوتر، مانیتور ممکن است نسبت افزودنی شیمیایی را برای بهینه سازی بازیابی فلز تنظیم کند. مواد شیمیایی دیگری نیز به سلول شناور اضافه می شود تا به تمرکز مواد معدنی کمک کند. زاج و آهک فلز را جمع می کنند یا ذرات را بزرگتر می کنند. زانتات نیز به دوغاب اضافه می شود تا به ذرات فلزی شناور به سطح کمک کند. در پایان فرآیند فلوتاسیون، سرب از سنگ جدا شده و سایر کانی ها مانند روی و مس نیز جدا شده اند. یا ذرات را بزرگتر کنید. زانتات نیز به دوغاب اضافه می شود تا به ذرات فلزی شناور به سطح کمک کند. در پایان فرآیند فلوتاسیون، سرب از سنگ جدا شده و سایر کانی ها مانند روی و مس نیز جدا شده اند. یا ذرات را بزرگتر کنید. زانتات نیز به دوغاب اضافه می شود تا به ذرات فلزی شناور به سطح کمک کند. در پایان فرآیند فلوتاسیون، سرب از سنگ جدا شده و سایر کانی ها مانند روی و مس نیز جدا شده اند.

فیلتر کردن

4- پس از اینکه سنگ معدن در سلول های فلوتاسیون متمرکز شد، به سمت فیلتری جریان می یابد که تا 90 درصد آب را حذف می کند. کنسانتره در این نقطه حاوی 40 تا 80 درصد سرب، با مقادیر زیادی ناخالصی های دیگر، عمدتاً گوگرد و روی است. در این مرحله آماده ارسال به کارخانه ذوب می باشد. گنگ یا سنگی که حاوی مواد معدنی نبود، باید از مخزن فلوتاسیون خارج شود. ممکن است در حوضچه ای شبیه دریاچه طبیعی ریخته شود و زمانی که حوض در نهایت پر شود، می توان زمین را دوباره کاشت.

بو دادن سنگ معدن

5- کنسانتره سرب تازه از فیلتر باید بیشتر تصفیه شود تا گوگرد حذف شود. پس از تخلیه کنسانتره در کارخانه زینتر، آن را با سایر مواد سرب دار و با ماسه و سنگ آهک مخلوط می کنند. سپس مخلوط را روی یک رنده متحرک پخش کنید. هوایی که تا 2550 درجه فارنهایت (1400 درجه سانتیگراد) گرم شده است از داخل رنده می دمد. کک به عنوان سوخت اضافه می شود و گوگرد موجود در کنسانتره سنگ معدن به گاز دی اکسید گوگرد می سوزد. این دی اکسید گوگرد یک محصول جانبی مهم فرآیند پالایش سرب است. در یک کارخانه اسیدی جداگانه گرفته می شود و به اسید سولفوریک تبدیل می شود که کاربردهای زیادی دارد. پس از اینکه سنگ معدن به این روش برشته شد، به ماده ای شکننده به نام زینتر تبدیل می شود. زینتر بیشتر از اکسید سرب است، اما همچنین می تواند حاوی اکسیدهای روی، آهن و سیلیکون، مقداری آهک و گوگرد باشد. همانطور که زینتر از رنده متحرک عبور می کند، به توده ها شکسته می شود. سپس توده ها در کوره بلند بارگذاری می شوند.

انفجار

6-زینتر همراه با سوخت کک در بالای کوره بلند می افتد. یک انفجار هوا از قسمت پایینی کوره می آید و کک را می سوزاند. کک در حال سوختن دمایی در حدود 2200 درجه فارنهایت (1200 درجه سانتیگراد) تولید می کند و مونوکسید کربن تولید می کند. مونوکسید کربن با سرب و سایر اکسیدهای فلزی واکنش داده و سرب مذاب، سرباره ضایعات غیرفلزی و دی اکسید کربن تولید می کند. سپس فلز مذاب به داخل کتری ها یا قالب ها کشیده می شود.

پالایش

7- سرب مذاب که از کوره بلند می آید از 95 تا 99 درصد خالص است. در این نقطه شمش پایه نامیده می شود . برای حذف ناخالصی ها باید بیشتر تصفیه شود، زیرا سرب تجاری باید از 99-99.999٪ خالص باشد. برای پالایش شمش، آن را در شمش نگهداری می کنند

- کتری تفاله در دمایی درست بالاتر از نقطه ذوب آن، حدود 626 درجه فارنهایت (330 درجه سانتیگراد). در این دما، هر مسی که در شمش باقی می ماند تا بالای کتری بالا می رود و یک تفاله یا تفاله تشکیل می دهد که می توان آن را از بین برد. طلا و نقره را می توان با افزودن مقدار کمی روی به آن از شمش جدا کرد. طلا و نقره راحتتر از سرب در روی حل میشوند و زمانی که شمش کمی سرد شود، تفاله روی به سمت بالا بالا میآید و سایر فلزات را با خود میآورد.

هزینه یابی

8-هنگامی که سرب به اندازه کافی تصفیه شد، سرد شده و به شکل بلوک هایی ریخته می شود که ممکن است به وزن یک تن برسد. این محصول نهایی است. آلیاژهای سرب نیز ممکن است در کارخانه ذوب تولید شوند. در این حالت فلزات به نسبت های دقیق به سرب مذاب اضافه می شوند تا ماده سرب برای مصارف صنعتی خاص تولید شود. به عنوان مثال، سرب که معمولاً در باتریهای اتومبیل و همچنین برای لوله، ورق، پوشش کابل و مهمات استفاده میشود، با آنتیموان آلیاژ میشود، زیرا این امر استحکام فلز را افزایش میدهد.

محصولات جانبی/ضایعات

پالایش سرب چندین محصول جانبی تولید می کند. گانگ یا سنگ ضایعات با تغلیظ سنگ انباشته می شود. اکثر مواد معدنی از سنگ حذف شده اند، بنابراین این زباله ها توسط صنعت به عنوان یک خطر زیست محیطی در نظر گرفته نمی شود. می توان آن را به یک حوضچه دفع، که شبیه یک دریاچه طبیعی است، پمپ کرد. اسید سولفوریک محصول جانبی اصلی فرآیند ذوب است. هنگامی که سنگ معدن در کارخانه تف جوشی برشته می شود، گاز دی اکسید گوگرد آزاد می شود. برای محافظت از جو، دود و دود گرفته می شود و هوای آزاد شده توسط گیاه ابتدا تمیز می شود. دی اکسید گوگرد در یک کارخانه اسید جداگانه جمع آوری شده و به اسید سولفوریک تبدیل می شود. پالایشگاه می تواند این اسید و همچنین محصول اولیه خود یعنی سرب را بفروشد.

آلودگی هوا می تواند ناشی از فرآوری سرب نیز باشد. کارخانه ذوب به یک “خانه کیسه ای” نیاز دارد، یعنی یک مرکز مجزا برای فیلتر کردن و خلاء دودها به طوری که سرب در جو آزاد نشود. با این وجود، ذرات سرب به جو می رسند. بیشتر مواد زائد جامد تولید شده توسط فرآیند ذوب، ماده ای متراکم و شیشه ای به نام سرباره است. این حاوی سرب و همچنین روی و مس است. سرباره سمی تر از گنگ است و باید به طور ایمن نگهداری شود و تحت نظارت باشد تا به محیط فرار نکند و با جمعیت ها تماس پیدا نکند.

آینده:

به نظر می رسد پیشرفت های جدید در صنعت سرب کمتر به دنبال بهبود در فرآیند تولید باشد تا یافتن کاربردهای جدید برای خود سرب. از آنجایی که بخش زیادی از سرب استخراج شده و بازیافت شده برای تولید باتری به صنعت خودروسازی فروخته می شود، تولیدکنندگان سرب کاملاً به سلامت صنعت خودرو وابسته هستند. اما تولیدکنندگان سرب علاقه مند به یافتن کاربردهای جدید برای سرب هستند تا ثبات بیشتری در بازار به آنها بدهند.

یکی از کاربردهای جدید سرب، ورقه سربی- فایبرگلاس است. ورق های سرب را می توان بین گچ و فایبرگلاس لمینیت کرد و یک ماده مجرای برتر را تشکیل داد که به جداسازی صدا کمک می کند. به عنوان مثال، اگر از این دستگاه در یک واحد تهویه مطبوع استفاده شود، به طور موثری صدای دستگاه را کم می کند. یکی دیگر از بازارهای بالقوه برای سرب، مهار زباله های هسته ای است. ذخیره ایمن مواد رادیواکتیو یک نگرانی فزاینده در سراسر جهان است. صنعت سرب در حال تحقیق بر روی قوطی های ساخته شده از تیتانیوم با لایه داخلی سرب یا سرب و پلاستیک است و ادعا می کند که یک لایه یک اینچی سرب می تواند 880 سال به عمر ظرفی که به درستی مدفون شده است اضافه کند. و محققان در ایالات متحده به اتومبیل های آینده نگاه می کنند.

استفاده از فیلترپرس در صنعت سرب و روی:

فیلتر پرس ها در کارخانه های فرآوری صنعت معدن به دلیل جنبه مثبت انعطاف پذیری فنی-فرایندی زیاد از جمله موارد دیگر استفاده می شود. متداول ترین کاربردها آبگیری ذغال سنگ ریز و باطله زغال سنگ (بهترین بخشها) و همچنین جداسازی جامد-مایع سوسپانسیون کنسانتره سنگ های معدنی است که توسط فلوتاسیون متمرکز شده و متعاقباً از محصولات فرعی معدنی جدا می شود. در این مرحله فلزاتی مانند روی، آهن و مس استخراج میشوند، اما فلزات گرانبهایی مانند طلا، نقره و پلاتین نیز در معادن مربوطه به صورت کیک فیلتر ضد سوراخ استخراج میشوند. فیلتر پرس های غشایی ترجیحاً در اینجا برای دستیابی به بازده کمی بالا در شستشوی کیک و محتویات ماده خشک بالا با استفاده از پردازش فشرده استفاده می شود.

در طی فرآوری سنگ معدن ریز آسیاب شده (هضم سنگ معدن موجود) در یک دوغاب آبی (تعلیق) توسط فلوتاسیون غلیظ شده و متعاقباً از محصولات فرعی معدنی جدا می شود. سپس سوسپانسیون کنسانتره به دست آمده آبگیری می شود. با توجه به اندازه ذرات سنگ معدن، فیلتر پرس ها به طور خاص به شکل فیلتر پرس محفظه ای یا فیلتر پرس غشایی به عنوان مرحله جداسازی جامد از مایع عمل می کنند. اینها کنسانتره را تا مقدار آب مورد نیاز آبگیری می کنند. فیلتر پرس های ممبران صفا این ویژگی خاص را دارند که کیک فیلتر به دست آمده به صورت اختیاری به صورت مکانیکی پرس می شود و پس از فیلتراسیون و شستشوی کیک فیلتر، علاوه بر آن در یک عملیات فشرده سازی آبگیری می شود. با کمک عملکرد دمیدن خشک کیک، آب منفذ موجود در کیک فیلتر خارج می شود. محتوای ماده خشک بالاتر محتوای رفتار انحلال بهتر کیک فیلتر را ایجاد می کند. فیلتر پرس های با طراحی تمام اتوماتیک برای چرخه سریع و ظرفیت های بالا در دسترس هستند.

استفاده از فیلتر پرس در صنایع معدنی روی نیز میتواند بهبود کیفیت و خلوص محصولات را به همراه داشته باشد. در فرآیند استخراج و پالایش روی، ممکن است ذرات جامد و آلودگیهایی مانند خاک، سنگهای بزرگ، آهن و غیره در محصول وجود داشته باشند. استفاده از فیلتر پرس باعث جداسازی این ذرات جامد و کاهش آلودگی محصول میشود.

علاوه بر این، استفاده از فیلتر پرس در صنایع معدنی روی باعث تصفیه محصول و جداسازی ذرات ناخواسته میشود. در فرآیند فیلتراسیون با فیلتر پرس، مواد جامد و ذرات بزرگ تر از حفرههای فیلتر جدا میشوند و تنها مایعات مورد نیاز برای تولید محصول از طریق پورههای فیلتر عبور میکنند. این عمل باعث تصفیه محصول و افزایش خلوص آن میشود.

بنابراین، استفاده از فیلتر پرس صفا در صنایع معدنی روی نیز بهبود کیفیت و خلوص محصولات را به همراه دارد و از ضایعات و آلودگیهای موجود در محصول جدا میشود.

نقش فیلترپرس در تولید شن و ماسه

کاربرد فیلتر پرس در معدن شن و ماسه ، مزایای استفاده از فیلتر پرس برای تولید شن و ماسه ، کنترل و صرفه جویی در مصرف آب برای کارخانه شن و ماسه

نقش فیلترپرس در تولید شن و ماسه :

مقدمه:

ماسه یک ماده سست، تکه تکه شده و طبیعی است که از ذرات بسیار ریز سنگها، مرجانها یا پوستههای تجزیه شده تشکیل شده است. شن و ماسه برای تامین حجم، استحکام و سایر خواص مصالح ساختمانی مانند آسفالت و بتن استفاده می شود. همچنین به عنوان یک ماده تزئینی در محوطه سازی استفاده می شود. انواع خاصی از ماسه در ساخت شیشه و به عنوان ماده قالب گیری برای ریخته گری فلز استفاده می شود. ماسه های دیگر به عنوان ساینده برای ساخت کاغذ سنباده استفاده می شود.

شن و ماسه در اوایل 6000 سال قبل از میلاد برای سنگ تراشی و صیقل دادن سنگ ها برای ساخت ابزارهای تیز و سایر اشیاء استفاده می شد. سنگ ها را روی یک تکه ماسه سنگ خیس مالیده تا لبه برش را تراش دهند. در برخی موارد، ماسه سست بر روی یک سنگ صاف پراکنده می شد و اجسام به سطح شنی مالیده می شدند تا صاف شوند. اولین مهرههای با لعاب شیشهای در حدود 3500 تا 3000 سال قبل از میلاد در مصر ظاهر شدند.

در ایالات متحده، در اوایل سال 1607 با تأسیس مستعمره جیمزتاون در ویرجینیا، از ماسه برای تولید شیشه استفاده شد. اولین سرمایه گذاری پایدار در ساخت شیشه در سال 1739 در ویستاربورگ، نیوجرسی، توسط کاسپار ویستار شکل گرفت. تولید شن و ماسه برای اهداف ساخت و ساز با فشار برای جاده های آسفالت شده در طول جنگ جهانی اول و تا دهه 1920 رشد قابل توجهی داشت. رونق مسکن در اواخر دهه 1940 و اوایل دهه 1950، همراه با افزایش استفاده از بتن برای ساخت و ساز ساختمان، افزایش دیگری در تولید ایجاد کرد.

امروزه، فرآوری شن و ماسه یک تجارت چند میلیارد دلاری است است که از کارخانه های بسیار کوچک تامین شن و ماسه گرفته تا چند پیمانکار محلی ساختمان تا کارخانه های بسیار بزرگ و خودکار که صدها کامیون شن و ماسه در روز را برای انواع مختلف تامین می کنند.

مواد خام:

رایج ترین ماسه از ذرات کوارتز و فلدسپات تشکیل شده است. ذرات ماسه کوارتز بی رنگ یا کمی صورتی هستند، در حالی که ماسه فلدسپات دارای رنگ صورتی یا کهربایی است. ماسه های سیاه، مانند ماسه های موجود در هاوایی، از ذرات ابسیدین تشکیل شده اند که در اثر فعالیت های آتشفشانی به وجود آمده اند. از دیگر شن های سیاه می توان به موادی مانند مگنتیت و هومبلند اشاره کرد. ماسه های مرجانی سفید یا خاکستری هستند و ماسه های متشکل از قطعات شکسته پوسته معمولا قهوه ای روشن هستند. ماسه های سفید در خلیج مکزیک از ذرات صاف سنگ آهک به نام اولیت ساخته شده است که از کلمه یونانی به معنای سنگ تخم مرغ گرفته شده است. ماسه های سفید وایت سندز، نیومکزیکو، از کریستال های گچ ساخته شده اند. معمولاً گچ با آب باران حل می شود.

ماسه های کوارتز که محتوای سیلیس بالایی دارند برای ساخت شیشه استفاده می شود. هنگامی که ماسه های کوارتز خرد می شوند، ذراتی با لبه های تیز و زاویه دار تولید می کنند که گاهی برای ساختن کاغذ سنباده برای صاف کردن چوب استفاده می شود. مقداری ماسه کوارتز به شکل ماسه سنگ یافت می شود. ماسه سنگ یک ماده رسوبی و سنگ مانند است که تحت فشار تشکیل شده و از ذرات شن تشکیل شده است که توسط یک ماده سیمانی مانند کربنات کلسیم به هم متصل می شوند. تعداد کمی از ماسهسنگها از ذرات کوارتز تقریباً خالص تشکیل شدهاند و منبع سیلیکون مورد استفاده برای ساخت تراشههای سیلیکونی نیمهرسانا برای ریزپردازندهها هستند.

تعریف اندازه ذرات ماسه متفاوت است، اما به طور کلی ماسه حاوی ذراتی با قطر 0.0025-0.08 اینچ (0.063-2.0 میلی متر) است. ذرات کوچکتر از این به عنوان سیلت طبقه بندی می شوند. ذرات بزرگتر بسته به اندازه آنها گرانول یا شن هستند. در تجارت ساختمانی، تمام مصالح سنگدانه با ذرات کوچکتر از 0.25 اینچ (6.4 میلی متر) به عنوان سنگدانه های ریز طبقه بندی می شوند. این شامل شن و ماسه است. مواد با ذرات از 0.25 اینچ (6.4 میلی متر) تا حدود 6.0 اینچ (15.2 سانتی متر) به عنوان سنگدانه های درشت طبقه بندی می شوند.

ماسه دارای چگالی 2600-3100 پوند در یارد مکعب (1538-1842 کیلوگرم بر متر مکعب) است. محتوای آب محبوس شده بین ذرات ماسه می تواند باعث شود که چگالی به طور قابل توجهی متفاوت باشد.

فرایند تولید:

تهیه شن و ماسه شامل پنج فرآیند اساسی است: تجزیه طبیعی، استخراج، مرتب سازی، شستشو و در برخی موارد خرد کردن. اولین فرآیند، تجزیه طبیعی، معمولا میلیون ها سال طول می کشد. سایر فرآیندها زمان قابل توجهی کمتری می گیرند.

کارخانه فرآوری در مجاورت ذخایر طبیعی مواد قرار دارد تا هزینه های حمل و نقل را به حداقل برساند.

تجزیه طبیعی:

1) سنگ جامد توسط نیروهای مکانیکی طبیعی مانند حرکت یخچالها، انبساط آب در شکافها در حین انجماد و برخورد سنگها که بر روی یکدیگر میافتند، به تکههایی تجزیه میشوند.

2) تکههای سنگ توسط عمل شیمیایی پوشش گیاهی و باران همراه با ضربههای مکانیکی بیشتر به دانهها تبدیل میشوند، زیرا ذرات به تدریج کوچکتر توسط باد و آب حمل و فرسوده میشوند.

3) همانطور که دانه های سنگ به داخل آبراه ها منتقل می شوند، برخی در امتداد ساحل رسوب می کنند، در حالی که برخی دیگر در نهایت به دریا می رسند، جایی که ممکن است با قطعات مرجان یا صدف به هم بپیوندند و سواحل را تشکیل دهند. شن های ناشی از باد ممکن است تپه هایی را تشکیل دهند.

استخراج:

4) استخراج شن و ماسه می تواند به سادگی برداشتن آن از ساحل رودخانه با وسیله نقلیه لاستیکی به نام لودر جلو باشد. مقداری ماسه از زیر آب با استفاده از لایروبی شناور استخراج می شود. این لایروبی ها دارای یک بوم بلند با سر برش چرخان برای شل شدن رسوبات شن و یک لوله مکش برای مکش شن و ماسه هستند.

5) اگر شن و ماسه با لودر جلویی استخراج شود، سپس به داخل یک کامیون یا قطار ریخته می شود، یا روی یک تسمه نقاله برای انتقال به کارخانه فرآوری مجاور قرار می گیرد. اگر شن و ماسه از زیر آب با لایروبی استخراج شود، دوغاب ماسه و آب از طریق یک خط لوله به کارخانه پمپ می شود.

مرتب سازی:

6) درکارخانه فرآوری، ماده ورودی ابتدا با آب مخلوط می شود، اگر قبلاً به عنوان بخشی از دوغاب مخلوط نشده باشد، و از طریق یک صفحه بزرگ سوراخ دار در فیدر تخلیه می شود تا سنگ ها، توده های خاک رس و چوب ها جدا شوند. سایر مواد خارجی اگر ماده به شدت با خاک رس یا خاک به هم چسبیده باشد، ممکن است از آسیاب تیغه ای عبور کند که آن را به قطعات کوچکتر تقسیم می کند.

7) سپس مواد از چند صفحه یا صفحات سوراخ دار با قطر سوراخ یا دهانه های مختلف عبور می کنند تا ذرات را بر اساس اندازه جدا کنند. ابعاد صفحهها یا صفحات تا 10 فوت (3.1 متر) عرض و 28 فوت (8.5 متر) طول دارند و با زاویه 20 تا 45 درجه از افقی کج میشوند. آنها لرزش می کنند تا مواد به دام افتاده در هر سطح از انتهای صفحه خارج شده و روی تسمه نقاله جداگانه حرکت کنند. درشتترین صفحه، با بزرگترین سوراخها، در بالا قرار دارد، و صفحههای زیر آن به تدریج سوراخهای کوچکتری دارند.

شستشو:

8) موادی که از درشتترین صفحه جدا میشوند، قبل از اینکه بیشتر غربال شوند، در دستگاه شستشوی چوبی شسته میشوند. نام این قطعه از تجهیزات اولیه از قرار دادن طول های کوتاه از کنده های چوبی در داخل یک درام چرخان پر از ماسه و شن گرفته شده است تا به عمل شستشو اضافه شود. یک شوینده چوبی مدرن از یک فرورفتگی افقی کمی شیبدار با تیغههایی که به آرامی میچرخند و به محوری متصل میشوند که از محور فرورفتگی پایین میرود، تشکیل شده است. تیغه ها در هنگام عبور مواد از داخل شیار می چرخند تا خاک رس یا خاک نرم باقی مانده را از بین ببرند. ذرات شن بزرگتر جدا شده و به اندازه های مختلف غربال می شوند.

9) موادی که از صفحه های میانی جدا می شوند ممکن است با شن درشت تر یا ماسه ریزتر ذخیره شده و مخلوط شوند تا مخلوط های مختلف سنگدانه بسازند.

10) آب و موادی که از بهترین صفحه عبور می کنند به یک مخزن طبقه بندی شن و ماسه افقی پمپ می شوند. همانطور که مخلوط از یک سر مخزن به انتهای دیگر جریان می یابد، ماسه به پایین فرو می رود و در یک سری سطل ها به دام می افتد. ذرات ماسه بزرگتر و سنگینتر ابتدا خارج میشوند و سپس ذرات شن به تدریج کوچکتر میشوند، در حالی که ذرات سیلت سبکتر در جریان آب خارج میشوند. سپس آب و گل و لای از مخزن طبقه بندی و از طریق یک زلال کننده که در آن گل و لای به ته نشسته و خارج می شود، پمپ می شود. آب زلال دوباره به فیدر منتقل می شود تا دوباره استفاده شود.

11) شن و ماسه از سطل های موجود در پایین مخزن طبقه بندی با پیچ های آبگیری چرخشی که به آرامی شن را به سمت داخل یک استوانه شیبدار حرکت می دهد، خارج می شود. سپس ماسههای با اندازههای متفاوت دوباره شسته میشوند تا هر گونه سیلت باقیمانده از بین برود و توسط تسمههای نقاله برای ذخیرهسازی به انبارها منتقل میشوند.

خردکردن:

12) مقداری ماسه خرد می شود تا اندازه یا شکل خاصی تولید شود که به طور طبیعی در دسترس نیست. سنگ شکن ممکن است از نوع مخروطی دوار باشد که در آن شن و ماسه بین یک مخروط چرخان بالا و یک مخروط ثابت پایینی قرار می گیرد که با فاصله بسیار کمی از هم جدا شده اند. هر ذره ای بزرگتر از این فاصله جداسازی بین مخروط های فلزات سنگین خرد می شود و ذرات حاصل از پایین می ریزند.

کنترل کیفیت:

اکثر کارخانه های بزرگ برای پردازش سنگدانه از کامپیوتر برای کنترل جریان مواد استفاده می کنند. نرخ تغذیه مواد ورودی، نرخ ارتعاش صفحههای مرتب سازی و سرعت جریان آب از طریق مخزن طبقهبندی ماسه، همگی نسبت محصولات نهایی را تعیین میکنند و باید نظارت و کنترل شوند. بسیاری از مشخصات برای مخلوط آسفالت و بتن نیاز به توزیع معینی از اندازه و شکل سنگدانه دارند و تولید کننده سنگدانه باید اطمینان حاصل کنید که شن و ماسه با این مشخصات مطابقت دارند.

فیلتر پرس صفا برای دوغاب شن و ماسه شستشو:

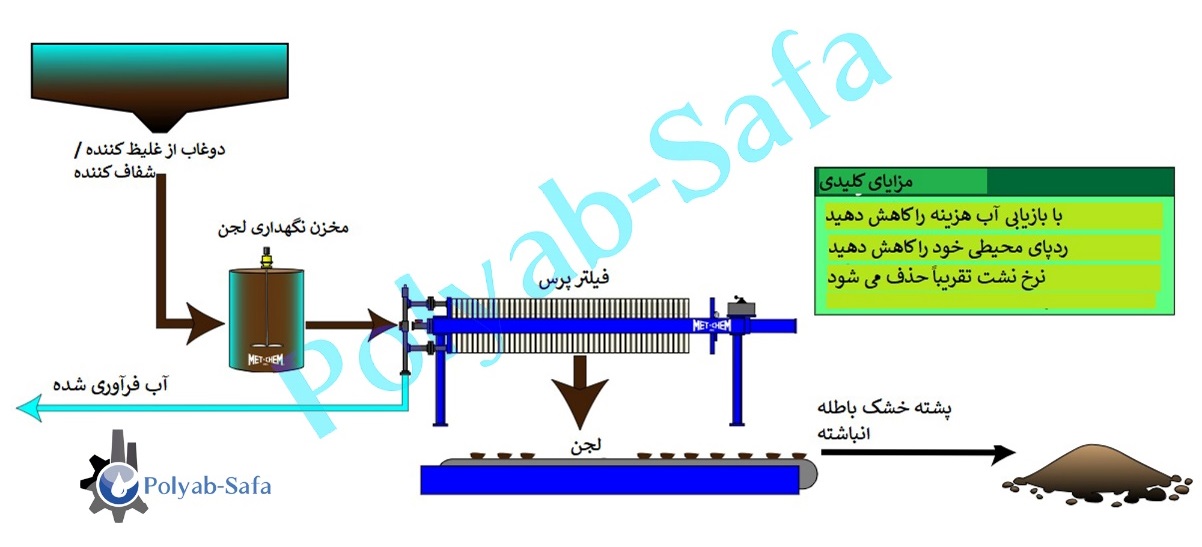

اگرچه ماشین لباسشویی شن و ماسه تاثیر بسیار خوبی در شستشوی شن و ماسه دارد، اما عیب آن این است که مصرف آب زیاد است. به طور کلی مصرف آب در ساعت در مزرعه شن شویی به 300 تن یا بیشتر می رسد که به این معنی است که بیش از 300 تن گل در ساعت تولید می شود. آلودگی محیط زیست نیز می تواند باعث انسداد رودخانه ها شود. فیلتر پرس صفا می تواند مشکل شستشوی دوغاب شن و ماسه را حل کند.

فیلتر پرس نوع جدیدی از تجهیزات تصفیه دوغاب شستشوی ماسه است. اصل کار آن این است که پس از ورود گل به فیلتر پرس ، فیلتر تقسیم شده و به دو صفحه فیلتر جامد هدایت می شود. قسمتی از فضای مقعر برای تحقق فیلتراسیون و جداسازی استفاده می شود. فاضلاب شفاف شده از خط لوله مایع زلال شده تخلیه می شود و لجن تبدیل به کیک فیلتر می شود که به طور خودکار تخلیه و ارسال می شود و سپس به محل تعیین شده منتقل می شود یا مستقیماً برای حمل و نقل در کامیون بارگیری می شود.

ویژگی های تجهیزات :

- ساختار ساده، قیمت پایین، ردپای کوچک و منطقه فیلتر بزرگ.

- تعداد صفحات فیلتر را می توان در صورت نیاز برای تنظیم ظرفیت فیلتر افزایش یا کاهش داد.

- توانایی سازگاری با مواد به دلیل فشار کاری بالا، می توان آن را روی دوغاب فیلتر با ذرات ریز و ویسکوزیته مایع بالا نیز اعمال کرد.

فیلتر پرس آب گل آلود تشکیل شده در میدان شستشوی ماسه را خروجی می دهد، آن را توسط تجهیزات به گل و آب قابل بازیافت جدا می کند و گل را مستقیماً با ماشین حمل می کند. آب قابل بازیافت یک دستاورد مهم برای پروژه های میدان شن و ماسه است.

فیلتر پرس دارای نرخ شکست کم، نصب، استفاده و نگهداری راحت، اثر خوب و راندمان جداسازی بالا است و می تواند با فرآیند ساخت و ساز در مناطق مختلف در ساخت و سازهای مختلف معدن شن و ماسه سازگار شود. پس از پردازش توسط فیلتر پرس، مقدار گل تخلیه شده بسیار کاهش می یابد، حمل و نقل راحت است و از آلودگی محیطی ناشی از مشکل تخلیه گل جلوگیری می شود، که برای حفاظت از محیط زیست مفید است.

فواید استفاده از فیلتر پرس صفا:

- کاهش هزینه ها با بازیابی آب

- به حداقل رساندن الزامات مساحت زمین و مجوزهای استخراج معدن

- کاهش خطر آلودگی آب های زیرزمینی از طریق نشت

- انباشته شدن خشک از یخ زدگی لوله ها و مشکلات یخ زدگی با سدهای باطله معمولی در آب و هوای سردتر جلوگیری می کند

- ردپای محیطی خود را کاهش دهید

- فیلتر پرس ها می توانند به طور موثر در ارتفاعات بالاتر کار کنند

- باطله های پشته خشک در مناطقی با فعالیت لرزه ای بالا مناسب هستند

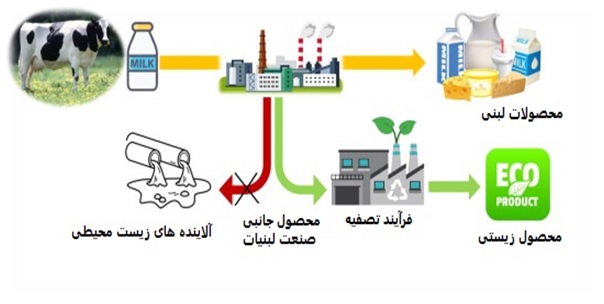

فیلتر پرس و صنعت لبنیات و شیر

فیلترپرس در صنعت لبنیات (لبنی) و شیر و فرآورده های دامی ، تصفیه پساب دامداری ها ، گاوداری ها و مرغداری ها ، کاهش مصرف آب در صنایع لبنی ، استفاده از دستگاه فیلتر پرس در صنایع دامی و لبنی و شیر ، بازیافت پساب صنایع لبنی ، کاربرد ها و مزایای استفاده از فیلتر پرس در لبنیات

استفاده از فیلترپرس در کارخانه های لبنی

صنعت فرآوری شیر و لبنیات یکی از صنایع اصلی در دنیاست، از این رو تاسیسات تصفیه فاضلاب کارخانه های لبنی بیش از پیش مورد توجه است.

صنعت لبنیات ، یکی از بحرانی ترین آلاینده ها محسوب می شود

تصفیه فاضلاب صنایع لبنی و شیریکی از حجیم ترین و آلوده ترین انواع پساب های صنعتی است.

تصفیه فاضلاب صنایع لبنی فرآیند پیچیده ای دارد که نیاز به بررسی موردی واحد تولیدی، تجربه و تخصص دارد.

آب نقش کلیدی در فرآوری شیر دارد.

صنایع لبنی شامل تبدیل شیر خام به شیر پاستوریزه ، ماست، پنیر،خامه و فرآورده های کره، بستنی، شیر و لاکتوز، و همچنین انواع دسرها است.

آب در هر مرحله از خط تولید از جمله نظافت و شستشو، ضد عفونی، گرمایش و سرمایش استفاده می شود.

نیاز آبی این صنعت بسیار بالاست و عمده فاضلاب صنایع شیر و لبنیات از فرآیندهای تولید حاصل می شود.

مقدار و ویژگی های فاضلاب تا حد زیادی به اندازه کارخانه، فناوری استفاده شده، اثربخشی و پیچیدگی رویه های تولید خوبو غیره بستگی دارد.

فرآیندهای تصفیه فاضلاب لبنیات شامل حذف جامدات، روغن ها ، چربی ها ، مواد آلی و مواد مغذی است.

و به منظور از بین بردن یا کاهش آسیب های محیطی به تصفیه خاصی نیاز دارد.

در این زمینه، یکی از امیدوارکننده ترین فناوری ها برای تصفیه و استفاده مجدد فاضلاب،استفاده ازسیستم های فیلتراسیون است.

در این میان،تصفیه برخی از لجن ها به خصوص لجن فعال و لجن بیولوژیکی بسیار دشوار است ، از آنجا که بیش از حد چسبناک هستند، از این رو انتخاب درست دستگاه فیلتر پرس از اهمیت به سزایی دارد.

در دستگاه فیلتر پرس ، پمپ فیلتر پرس لجن را به صفحات فیلترپرس منتقل می کند، سپس جامد و مایع توسط پارچه فیلتر جدا می شوند.

فیلتر پرس یک سیستم فیلتراسیون پیشرفته و ارزشمندی است که برای کاربردهای مختلف مورد استفاده قرار می گیرد که به طور موثر جامدات را از مایعات با استفاده از ترکیبی از فشار تغذیه پمپ و فناوری صفحه جدا می کند.

منابع اصلی آلاینده فاضلاب کارخانه های لبنی عبارتند از :

خطوط تولید

شستشوی مخازن تولید شیر و مخازن حمل شیر

شستشوی کف سالن تولید

تجهیزات تولید شستشو

در تمامی این شستشوها از مقدار زیادی آب و در برخی قسمت ها از مواد شوینده و محلول های ضدعفونی کننده نیز استفاده می شود.

در تصفیه فاضلاب حاصل از کارخانه های لبنی این نیاز به وجود میآید که از سیستم های فیلتراسیون استفاده شود. از آنجایی که کارخانه های لبنی از نظر اندازه و تولید متفاوت هستند، راه حل های مختلفی برای کنترل فاضلاب هایشان وجود دارد.

در نتیجه

فیلتر پرس ها یک راه حل قابل اعتماد برای مشکلات خاص مربوط به تصفیه فاضلاب حاصل از کارخانه های لبنی دراین فرآیند هستند که با توجه به هزینههای نگهداری کمتر و عملکرد بالا، محبوبیت بسیاری در صنایع مختلف از جمله تصفیه فاضلاب حاصل از کارخانه های لبنی پیدا کرده است.

فیلتر پرس در صنعت سنگ بری

استفاده از دستگاه فیلتر پرس در صنعت سنگ بری ، بازیافت آب در سنگ بری توسط فیلترپرس ، تصفیه دوغاب به آب با دستگاه فیلترپرس ، کاهش مصرف آب در صنعت سنگ بری

استفاده از فیلتر پرس در سنگ بری

در صنعت سنگبری ، با توجه به روش های پردازش سنگ این نیاز به وجود میآید که از سیستم های فیلتراسیون استفاده شود. از آنجایی که کارخانه های سنگ بری از نظر اندازه و تولید متفاوت هستند، راه حل های مختلفی برای کنترل فاضلاب هایشان وجود دارد.

صنعت گران سنگ بری برای تصفیه آب مصرف شده ، از دستگاه هایی مانند فیلتر پرس استفاده می کنند.

نگاهی خواهیم داشت به اینکه فیلتر پرس چیست و چگونه به سود صنعت سنگ بری کار می کند.

فیلتر پرس و استفاده در صنعت سنگ بری

فیلتر پرس دستگاهی است که برای جداسازی سریع مجموعه ای از جامدات (یا ذرات) از مایعات (معمولاً آب) استفاده می شود. اغلب اوقات فیلتر پرس ها بخشی از یک سیستم یا فرآیند بزرگتر هستند که از طریق آن ، این جامدات و مایعات یا هر دو استفاده یا تولید می شوند.

فیلتر پرس های مختلفی در تولید، ساخت و تصفیه آب استفاده می شوند.

حال چگونه آنها در صنعت سنگ بری جا می گیرند؟ فیلتر پرس ها در صنعت سنگ چه نقشی دارند؟

چگونه از فیلتر پرس ها در ساخت سنگ استفاده می شود؟

فیلتر پرس در سنگ بری به عنوان بخشی از فرآیند بازیابی آب ، از دوغاب تولید شده در طی فرآیند ساخت استفاده می شود.

در فرآیند سنگ بری، از آب برای خنک نگه داشتن سنگ و ابزار استفاده می شود.

برخی از این مراحل عبارتند از:

شکل دهی با آسیاب ، برش با اره پل ، حفاری با بیت های هسته ،پولیش با پد پولیش

صنعت سنگ بری از یک محیط مرطوب برای انجام مراحل استفاده می کند . جریان آب ثابت برای حفظ این محیط مرطوب استفاده می شود. همانطور که می دانید این فرآیند آب زیادی مصرف می کند. در طول سنگ بری، آب با ذرات سنگ ترکیب می شود و دوغاب تولید می کند .

این دوغاب برای بازیابی آب پردازش می شود. بسته به سطح تولید، از یک یا چند تکنیک تصفیه آب استفاده می شود.

بازیابی آب در تلاش برای استفاده مجدد تا حد امکان آب انجام می شود . به هر حال، هرچه آب بیشتری در طول فرآیند ساخت استفاده شود، آب کمتری مصرف می شود، اینجاست که فیلتر پرس ها وارد می شوند.

فیلتر پرس ها عملکرد آب زدایی دوغاب در حین عبور آب در فرآیند بازیابی را انجام می دهند.

مجموعهای از صفحات با دوغاب پر میشوند و در حین خروج مایع باعث تجمع مواد جامد میشوند. همانطور که “کیک” در داخل فیلتر پرس ساخته می شود، فشار درون سیستم افزایش می یابد. این چرخه تا زمانی ادامه می یابد که تمام صفحات با کیک پر شود. هنگامی که دیگر نمی توان فشار را افزایش داد، سیستم “صفحات” را باز می کند تا کیک از دستگاه به سطل نگهدارنده بیفتد. سپس، سیستم به وسیله جک هیدرولیک صفحات را به جلو فشار می دهد تا سیستم آب بندی برقرار شود و فرآیند از اول شروع می شود.

مزایای فیلتر پرس در سنگ بری

در درجه اول به کاهش هزینه مربوط میشود.

همانطور که قبلاً ذکر شد، استفاده مجدد از آب ،میزان آبی را که کارخانه تولیدی مصرف می کند راکاهش می دهد.

علاوه بر هزینه آب مصرفی، با کاهش هزینه دفع فاضلاب، صرفه جویی نیز حاصل می شود

بنابراین، کاهش مصرف آب هنگام ساخت سنگ را پاسخ می دهد.

در نتیجه فیلتر پرس ها امروزه زمان تولید را بهبود می بخشند و یک راه حل قابل اعتماد برای مشکلات خاص مربوط به آبگیری دوغاب های در فرآیند معدنی هستند که ، هزینههای نگهداری کمتر و عملکرد بالا، محبوبیت بسیاری در صنایع مختلف از جمله ساخت سنگ پیدا کرده است.

قیمت فیلتر پرس

قیمت فیلتر پرس (فیلترپرس) ، قیمت و هزینه ساخت دستگاه فیلتر پرس اتومات و نیمه اتومات و آزمایشگاهی ، قیمت و تعرفه و لیست قیمت دستگاه فیلتر پرس ، لیست قیمت قطعات دستگاه فیلتر پرس ، قیمت لوازم جانبی دستگاه فیلتر پرس ، محاسبه قیمت دستگاه فیلتر پرس صنعتی و سفارشی ، قیمت انواع دستگاه های فیلترپرس ، لطفا جهت برآورد قیمت و لیست تعرفه دستگاه فیلترپرس و قطعات و لوازم مصرفی و جانبی آن با ما در تماس باشید.

پرسش و پاسخ:

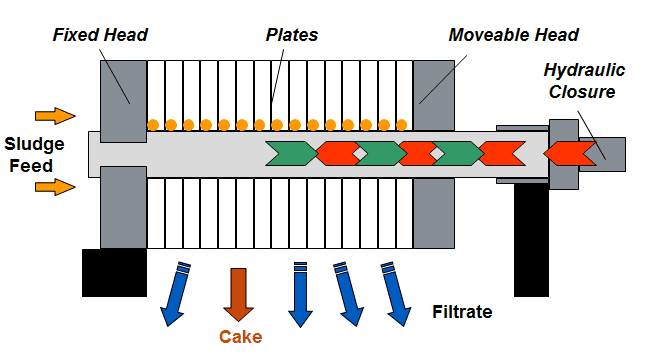

دستگاه فیلتر پرس چیست؟

دستگاهی است که تحت فشار با داشتن پارچه و صفحه فیلتر پرس مایعات را از هم تفکیک میکند.

***

قیمت خرید و فروش فیلتر پرس از تولید کننده چقدر میباشد؟

فیلتر پرس انواع مختلی دارد و قیمت خرید و فروش آن بر مبنای قطعات و حجم آن محاسبه میشود، با توجه به اینکه تولید کننده هستیم ، قیمت در حداقل میباشد.

***

فیلترپرس چگونه کار میکند؟

طرز کار دستگاه فیلتر پرس ، نمایش چگونگی کارکرد فیلترپرس ، طراحی ساخت فیلترپرس ، شرکت سازنده و طراح دستگاه فیلترپرس ، عکس دستگاه فیلتر پرس در حال کار

فیلترپرس چگونه کار میکند؟

- فیلترپرس حاوی یک جعبه کنترل است که به عنوان تصفیه خانه فاضلاب عمل می کند. اپراتور، حالت اتوماتیک را برای فعال کردن پرس و شروع توالی آبگیری انتخاب می کند.

- در مرحله دوم ، لجن از پایین صافی به یک مخزن همگن لجن پمپاژ می شود. این کار برای اطمینان از یکنواختی لجن انجام می شود و در فشار بالا به راحتی پمپاژ می شود.

- سپس یک پمپ فشار قوی، لجن یکنواخت را به داخل صفحات فیلترپرس می فرستد. مواد زائد درون مش، بر روی صفحات باقی مانده و آب به سیستم ناودان وارد میشود.

- بعد از پر شدن ، پمپ فشار بالا متوقف می شود و صفحات باز می شوند. این دهانه باعث می شود مواد کیک بیرون ریخته و به عنوان ضایعات جامد دفع شود.

- در نهایت اینکه، وقتی صفحات خالی شدند ، شروع به جمع شدن و بسته شدن می کنند. پس از بسته شدن صفحات، چرخه دوباره شروع می شود.