مراحل تولید فیلتر پرس

ساخت فیلتر پرس

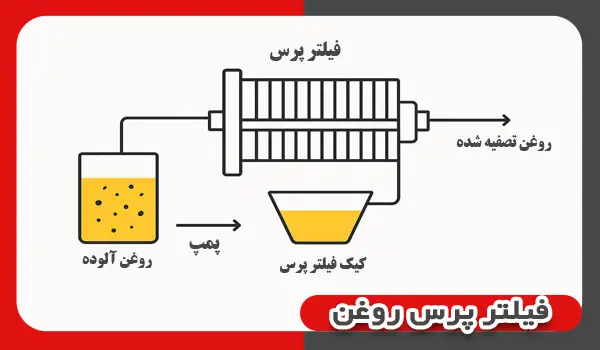

فیلتر پرس یکی از تجهیزات حیاتی و پرکاربرد در صنایع مختلف است که نقش اصلی آن جداسازی جامدات از مایعات با دقت بالا و راندمان مؤثر میباشد. این دستگاه در صنایع نفت و گاز، پتروشیمی، معدن، تصفیه آب و فاضلاب و حتی صنایع غذایی کاربرد فراوان دارد و به دلیل عملکرد مؤثر خود در بهینهسازی فرآیندهای صنعتی، تأثیر قابل توجهی بر کاهش هزینهها و افزایش بهرهوری دارد. استفاده از فیلتر پرس مناسب، همچنین باعث افزایش طول عمر تجهیزات جانبی و بهبود کیفیت محصول نهایی میشود.

در این مقاله، مراحل ساخت فیلتر پرس بهصورت جامع و دقیق بررسی شده و نکات مهمی درباره انتخاب مواد اولیه، طراحی صفحات و بدنه، ساخت سیستم هیدرولیک، مونتاژ و تست عملکردی دستگاه ارائه میشود. علاوه بر آن، به روشهای محاسبه ظرفیت دستگاه، بهینهسازی عملکرد و نکات کاربردی برای انتخاب بهترین فیلتر پرس مطابق نیاز صنعتی نیز پرداخته خواهد شد. این اطلاعات به مهندسان و کارشناسان کمک میکند تا ضمن انتخاب و طراحی دستگاه مناسب، از عملکرد پایدار و طول عمر بالای فیلتر پرس اطمینان حاصل کنند.

مراحل ساخت فیلتر پرس

فیلتر پرس یکی از تجهیزات حیاتی در صنایع مختلف است که وظیفه جداسازی جامدات از مایعات را با دقت و راندمان بالا بر عهده دارد. این دستگاه در صنایع نفت و گاز، پتروشیمی، معدن، تصفیه آب و فاضلاب و حتی صنایع غذایی کاربرد فراوان دارد. کیفیت ساخت و طراحی فیلتر پرس تأثیر مستقیم بر بهرهوری، کاهش هزینههای عملیاتی و طول عمر دستگاه دارد. فرآیند ساخت فیلتر پرس شامل چند مرحله کلیدی است که هر یک نقش مهمی در عملکرد نهایی دستگاه دارند.

1. طراحی اولیه و انتخاب مواد اولیه

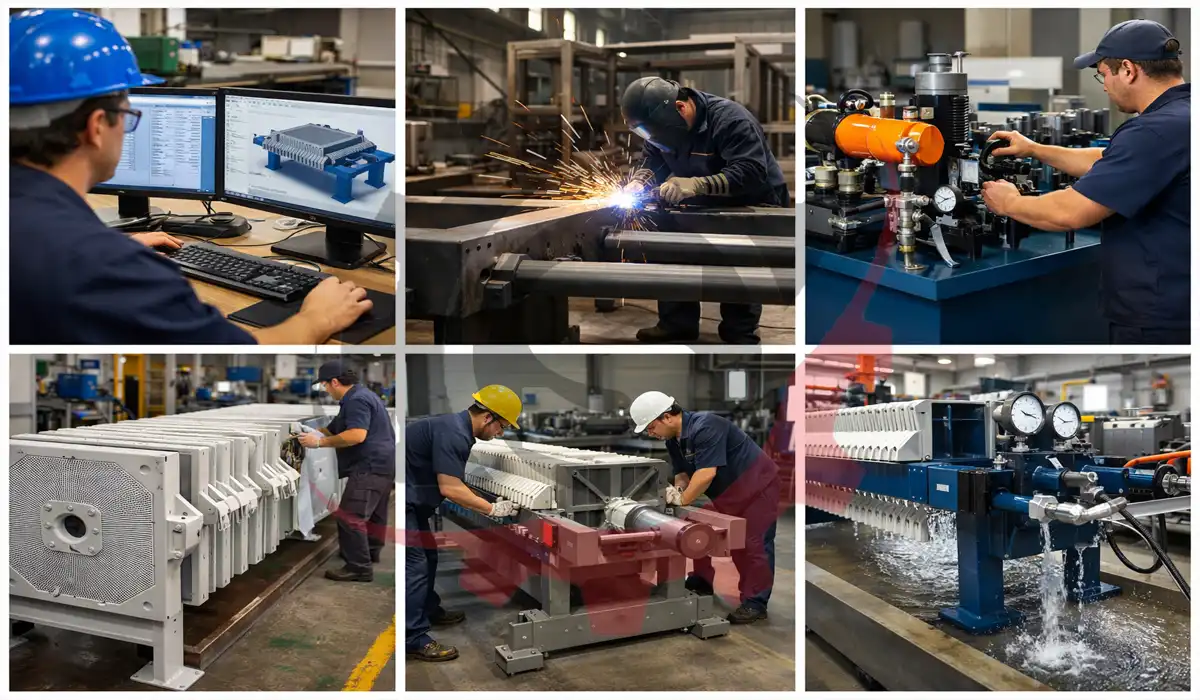

اولین و اساسیترین مرحله در ساخت فیلتر پرس، طراحی دقیق دستگاه است. در این مرحله، مهندسان با بررسی نیازهای صنعت، نوع مواد ورودی، حجم لجن و شرایط کاری، ابعاد دستگاه، تعداد صفحات و ظرفیت آن را تعیین میکنند.

انتخاب مواد اولیه مناسب نقش حیاتی در استحکام و دوام دستگاه دارد. بدنه فیلتر پرس معمولاً از فولاد ضد زنگ (استیل 304 یا 316) یا آلیاژهای مقاوم در برابر زنگزدگی ساخته میشود تا در برابر فشارهای بالا و محیطهای خورنده عملکرد مطلوبی داشته باشد. صفحات فیلتری نیز میتوانند از فلزات مقاوم یا پلاستیکهای مهندسی ساخته شوند. علاوه بر مقاومت مکانیکی، مقاومت شیمیایی و قابلیت توسعه در آینده نیز از نکات مهم طراحی هستند. طراحی باید به گونهای باشد که امکان افزایش ظرفیت یا افزودن صفحات در آینده وجود داشته باشد تا دستگاه با نیازهای صنعتی در طول زمان هماهنگ شود.

2. ساخت بدنه دستگاه فیلتر پرس

بدنه فیلتر پرس یکی از اجزای کلیدی است که باید توانایی تحمل فشارهای بسیار بالا را داشته باشد، زیرا عملیات فشردهسازی لجن و جامدات تحت فشار انجام میشود.

در ساخت بدنه از فناوریهای پیشرفته مانند جوشکاری تخصصی، ماشینکاری CNC و کنترل کیفیت دقیق استفاده میشود. این فرآیندها باعث افزایش استحکام و دوام بدنه و مقاومت آن در برابر تنشهای مکانیکی و حرارتی میشوند. دقت در ساخت بدنه، اطمینان میدهد که دستگاه میتواند در طولانیمدت بدون نیاز به تعمیرات مکرر کار کند و عملکرد پایدار داشته باشد.

3. طراحی و ساخت سیستم هیدرولیک

سیستم هیدرولیک، قلب فیلتر پرس است و وظیفه اعمال فشار لازم به صفحات را بر عهده دارد. طراحی این سیستم باید به گونهای باشد که فشار بهطور یکنواخت توزیع شود و عملکرد پایدار در شرایط کاری مختلف داشته باشد.

برای فیلتر پرسهای صنعتی با ظرفیت بالا، سیستم هیدرولیک باید توان تحمل فشارهای چند صد بار را داشته باشد. استفاده از پمپها و سیلندرهای با کیفیت، شیرهای ایمنی و تجهیزات کنترلی مدرن، تضمین میکند که عملیات جداسازی بهصورت یکنواخت و ایمن انجام شود. سیستم هیدرولیک همچنین باید قابلیت کنترل از راه دور و تنظیم دقیق فشار را داشته باشد تا فرآیند فیلتراسیون بهینه گردد.

4. تولید صفحات و سیستم فیلتری

صفحات فیلتر نقش اصلی در جداسازی جامد از مایع را دارند. این صفحات معمولاً از فلزات مقاوم یا پلاستیکهای مهندسی ساخته شده و روی آنها پارچهها یا غشاهای مخصوص نصب میشود.

کیفیت مواد به کار رفته و طراحی صفحات مستقیماً بر کارایی جداسازی و طول عمر دستگاه تأثیر میگذارد. صفحات باید قابلیت تحمل فشارهای بالا و شرایط کاری سخت را داشته باشند. طراحی صفحات به صورت مشبک یا سوراخدار باعث میشود جریان مایع و لجن بهطور یکنواخت عبور کند و فرآیند فیلتراسیون کامل انجام شود.

5. نصب و مونتاژ قطعات

پس از آماده شدن تمامی قطعات، مرحله مونتاژ آغاز میشود. این مرحله نیازمند دقت بالا است، زیرا هرگونه اشتباه در مونتاژ میتواند باعث کاهش کارایی یا آسیب به دستگاه شود.

در این مرحله، بدنه، سیستم هیدرولیک، صفحات فیلتر، لولهها و اتصالات مطابق استانداردهای کیفی به یکدیگر متصل میشوند. مونتاژ باید به گونهای انجام شود که اپراتورها بتوانند دستگاه را به راحتی راهاندازی، کنترل و نگهداری کنند.

6. انجام تستها و آزمایشهای عملکردی

پس از مونتاژ، دستگاه وارد مرحله تست و ارزیابی عملکرد میشود. این تستها شامل بررسی تحمل فشار، عملکرد سیستم هیدرولیک، تست آببندی صفحات و ارزیابی کیفیت فیلتراسیون است.

هدف از این مرحله اطمینان از عملکرد بهینه دستگاه در شرایط واقعی کاری و شناسایی هرگونه نقص احتمالی است. در صورت نیاز، تعمیرات و تنظیمات لازم انجام میشود تا فیلتر پرس کاملاً آماده بهرهبرداری باشد.

“کیفیت یک دستگاه صنعتی تنها با مواد اولیه و طراحی خوب تعیین نمیشود، بلکه با دقت در ساخت، مونتاژ اصولی و تستهای دقیق به اثربخشی واقعی دست پیدا میکند.”

جدول مراحل ساخت فیلتر پرس

| مرحله ساخت فیلتر پرس | توضیحات |

|---|---|

| طراحی اولیه | طراحی بر اساس نیازهای صنعت و انتخاب مواد اولیه مقاوم و باکیفیت |

| ساخت بدنه | ساخت بدنه مقاوم با فناوریهای پیشرفته جوشکاری و ماشینکاری دقیق |

| سیستم هیدرولیک | طراحی و ساخت سیستم هیدرولیک با قابلیت تنظیم دقیق فشار |

| صفحات فیلتر | تولید صفحات مقاوم با طراحی دقیق برای جداسازی موثر جامدات |

| نصب و مونتاژ | مونتاژ دقیق و اصولی قطعات دستگاه |

| آزمایش عملکرد | انجام تستهای فشار و کیفیت فیلتراسیون |

نحوه محاسبه ظرفیت فیلتر پرس

ظرفیت دستگاه فیلتر پرس به عوامل مختلفی بستگی دارد که از جمله آنها میتوان به نوع مواد جامد موجود در لجن، ضخامت لایه کیک فیلتر، مساحت صفحات و تعداد صفحات اشاره کرد. محاسبه دقیق ظرفیت دستگاه باعث میشود فرایند تصفیه با کمترین هزینه و بالاترین راندمان انجام شود.

فرمول کلی برای محاسبه ظرفیت به صورت زیر است:

V=A×d×NV = A \times d \times N

که در آن:

-

VV حجم کل مایع قابل تصفیه در هر چرخه (متر مکعب)

-

AA مساحت هر صفحه فیلتر (متر مربع)

-

dd ضخامت کیک فیلتر (متر)

-

NN تعداد صفحات فیلتر

با استفاده از این فرمول، میتوان میزان حجم مایع قابل تصفیه در هر چرخه کاری را محاسبه کرد و بر اساس آن، ظرفیت مناسب برای دستگاه انتخاب کرد.

تنظیم و بهینهسازی ظرفیت

برای افزایش ظرفیت فیلتر پرس، معمولاً تعداد صفحات افزایش مییابد، ولی باید قبل از خرید به این نکته توجه شود که دستگاه قابلیت توسعه داشته باشد. برخی دستگاهها به گونهای طراحی شدهاند که بتوان صفحات جدید را به راحتی به مجموعه افزود.

در مقابل، کاهش ظرفیت دستگاه با حذف صفحات به سادگی امکانپذیر نیست و نیاز به بررسیهای تخصصی دارد. برخی شرکتهای سازنده مانند فیلتر پرس صفا، امکاناتی مانند صفحات پشتیبان یا راهکارهای تنظیم ظرفیت را برای مشتریان فراهم میکنند.

چرا فیلتر پرس صفا را انتخاب کنیم؟

شرکت فیلتر پرس صفا با سالها تجربه و تخصص در طراحی و تولید دستگاههای فیلتر پرس، به عنوان یکی از پیشگامان این صنعت در ایران شناخته میشود. این شرکت با بهرهگیری از فناوریهای روز، مواد اولیه با استانداردهای جهانی و تیم مهندسی حرفهای، دستگاههایی با کارایی بالا و طول عمر زیاد تولید میکند.

- طراحی پیشرفته مطابق با نیازهای صنایع مختلف

- استفاده از مواد اولیه مقاوم و باکیفیت

- ارائه خدمات پس از فروش و پشتیبانی 24 ساعته

- تطابق کامل دستگاهها با استانداردهای بینالمللی و نیاز مشتری

- قابلیت سفارشیسازی دستگاه بر اساس نیازهای ویژه صنایع مختلف

مراحل ساخت فیلتر پرس نیازمند دانش فنی بالا، دقت در طراحی و استفاده از مواد با کیفیت است. انتخاب مواد اولیه مناسب، طراحی دقیق سیستم هیدرولیک و صفحات فیلتر، مونتاژ اصولی و تستهای دقیق، همه و همه تضمینکننده عملکرد بهینه و طول عمر دستگاه خواهند بود. همچنین انجام محاسبات صحیح ظرفیت و بهینهسازی آن، از اهمیت ویژهای برخوردار است تا دستگاه بتواند بهترین عملکرد را با کمترین هزینه ارائه دهد.

اگر قصد خرید دستگاه فیلتر پرس با کیفیت و قیمت مناسب را دارید، شرکت فیلتر پرس صفا میتواند انتخابی مطمئن و هوشمندانه برای شما باشد. با تیم حرفهای و محصولات استاندارد این شرکت، فرایند فیلتراسیون خود را به سطحی بالاتر ارتقا دهید.

مراحل ساخت فیلتر پرس در این شرکت با دقت بالا، استفاده از مواد اولیه مرغوب، طراحی مهندسی پیشرفته و انجام تستهای دقیق تضمینکننده کیفیت و کارایی دستگاه هستند.

برای کسب اطلاعات بیشتر و مشاوره تخصصی، همین حالا با ما تماس بگیرید تا بهترین راهکار متناسب با نیاز شما را ارائه دهیم.