تفاوت دستگاه ممبران و چمبر

تفاوت دستگاه فیلتر پرس ممبران و فیلتر پرس چمبر

تفاوت دستگاه ممبران و چمبر یکی از مهمترین موضوعاتی است که در انتخاب تجهیزات جداسازی جامد از مایع در صنایع مختلف مورد توجه قرار میگیرد. در بسیاری از فرآیندهای صنعتی، از تصفیه فاضلابهای شهری و صنعتی گرفته تا صنایع معدنی، شیمیایی، غذایی، دارویی و نفت و گاز، جداسازی مؤثر ذرات جامد از فاز مایع نقش کلیدی در افزایش بهرهوری، کاهش هزینهها و رعایت الزامات زیستمحیطی دارد. در این میان، دستگاه فیلتر پرس بهعنوان یکی از پرکاربردترین و کارآمدترین تجهیزات فیلتراسیون، جایگاه ویژهای در خطوط تولید و تصفیه به خود اختصاص داده است.

شناخت دقیق تفاوت دستگاه ممبران و چمبر به بهرهبرداران و مهندسان کمک میکند تا متناسب با نوع دوغاب، میزان رطوبت مورد انتظار کیک و شرایط عملیاتی، انتخابی صحیح و اقتصادی داشته باشند. فیلتر پرسها در انواع مختلفی طراحی و تولید میشوند که در میان آنها، فیلتر پرس چمبر (Chamber Filter Press) و فیلتر پرس ممبران (Membrane Filter Press) از رایجترین و پرکاربردترین مدلها به شمار میروند. اگرچه اساس عملکرد هر دو دستگاه بر مبنای اعمال فشار و عبور مایع از پارچه فیلتر است، اما تفاوت دستگاه ممبران و چمبر از نظر ساختار صفحات، نحوه فشردهسازی کیک و راندمان نهایی فیلتراسیون، آنها را برای کاربردهای متفاوتی مناسب میسازد.

در بسیاری از پروژههای صنعتی، عدم توجه به تفاوت دستگاه ممبران و چمبر میتواند منجر به انتخاب نادرست تجهیزات، افزایش مصرف انرژی و بالا رفتن هزینههای بهرهبرداری شود. به همین دلیل، بررسی دقیق این تفاوتها از جنبههای فنی و عملیاتی اهمیت زیادی دارد.

در این مقاله، بهصورت جامع و توضیحی به بررسی تفاوتهای فیلتر پرس ممبران و چمبر پرداخته میشود و ساختار، نحوه عملکرد، مزایا، معایب و کاربردهای هر یک بهطور کامل تحلیل خواهد شد تا دید روشنی برای انتخاب مناسبترین گزینه در صنایع مختلف فراهم گردد.

آشنایی با دستگاه فیلتر پرس

فیلتر پرس یکی از تجهیزات مکانیکی پرکاربرد در فرآیندهای جداسازی جامد از مایع است که با استفاده از اعمال فشار، عملیات فیلتراسیون را با دقت و راندمان بالا انجام میدهد. در این دستگاه، دوغاب که ترکیبی از ذرات جامد معلق در مایع است، تحت فشار وارد محفظههای فیلتر پرس شده و از میان پارچههای فیلتراسیون عبور میکند. در نتیجه این فرآیند، فاز مایع از پارچه فیلتر عبور کرده و بهصورت فیلتر شده از دستگاه خارج میشود، در حالی که ذرات جامد بین صفحات باقی مانده و بهتدریج لایهای متراکم به نام کیک فیلتر را تشکیل میدهند.

عملکرد مؤثر دستگاه فیلتر پرس موجب شده است که این تجهیز در طیف وسیعی از صنایع، از جمله تصفیه فاضلابهای صنعتی و شهری، صنایع معدنی، شیمیایی، غذایی، دارویی و نفت و گاز مورد استفاده قرار گیرد. سادگی ساختار، قابلیت دستیابی به راندمان بالای جداسازی و امکان طراحی در ظرفیتها و ابعاد مختلف، از جمله مزایای اصلی این دستگاه به شمار میرود.

دستگاه فیلتر پرس از اجزای اصلی متعددی تشکیل شده است که هر یک نقش مهمی در عملکرد صحیح و پایدار آن ایفا میکنند. مهمترین اجزای فیلتر پرس عبارتاند از:

-

شاسی و فریم: ساختار اصلی دستگاه که وظیفه تحمل وزن صفحات و نیروهای فشاری را بر عهده دارد.

-

صفحات فیلتر: بخش اصلی عملیات فیلتراسیون که محفظههای نگهداری کیک را تشکیل میدهند.

-

پارچه فیلتر: عامل جداسازی جامد از مایع که بر روی صفحات نصب شده و عبور مایع را ممکن میسازد.

-

سیستم هیدرولیک: مسئول اعمال فشار لازم برای فشردهسازی صفحات و ایجاد شرایط مناسب فیلتراسیون.

-

سیستم تغذیه دوغاب: بخشی که دوغاب را با فشار کنترلشده به داخل دستگاه هدایت میکند.

-

سیستم تخلیه کیک: مکانیزمی برای خارج کردن کیک فیلتر پس از پایان فرآیند فیلتراسیون.

در میان این اجزا، نوع و ساختار صفحات فیلتر نقش تعیینکنندهای در نحوه عملکرد، راندمان جداسازی و کیفیت کیک خروجی دارد. تفاوت در طراحی صفحات است که موجب ایجاد تمایز اساسی میان انواع فیلتر پرس، بهویژه فیلتر پرس چمبر و فیلتر پرس ممبران میشود و انتخاب هر یک را برای کاربردهای خاص صنعتی تحت تأثیر قرار میدهد.

فیلتر پرس چمبر چیست؟

ساختار فیلتر پرس چمبر

فیلتر پرس چمبر از صفحاتی تشکیل شده که هر صفحه دارای یک فرورفتگی (چمبر یا محفظه) است. با قرار گرفتن دو صفحه در کنار هم، یک محفظه بسته ایجاد میشود که دوغاب وارد آن شده و عملیات فیلتراسیون درون آن انجام میگیرد.

ویژگیهای ساختاری:

-

صفحات یکپارچه و سخت (معمولاً پلیپروپیلن)

-

عدم وجود بخش متحرک یا انعطافپذیر در صفحه

-

حجم ثابت محفظه فیلتراسیون

نحوه عملکرد فیلتر پرس چمبر

-

صفحات توسط سیستم هیدرولیک فشرده میشوند.

-

دوغاب با فشار وارد محفظهها میشود.

-

مایع از پارچه فیلتر عبور کرده و خارج میشود.

-

ذرات جامد در محفظه باقی میمانند و کیک تشکیل میدهند.

-

پس از تکمیل فیلتراسیون، دستگاه باز شده و کیک تخلیه میشود.

مزایای فیلتر پرس چمبر

-

ساختار ساده و مقاوم

-

هزینه اولیه کمتر نسبت به ممبران

-

نگهداری آسان

-

مناسب برای دوغابهایی با درصد جامد بالا

معایب فیلتر پرس چمبر

-

رطوبت بالاتر کیک خروجی

-

زمان فیلتراسیون طولانیتر

-

عدم امکان فشردهسازی بیشتر کیک پس از پر شدن محفظه

| فیلتر پرس چمبر | |

|---|---|

| ساختار | – صفحات یکپارچه و سخت (معمولاً پلیپروپیلن) – عدم وجود بخش متحرک یا انعطافپذیر – حجم ثابت محفظه فیلتراسیون |

| نحوه عملکرد | 1. صفحات توسط سیستم هیدرولیک فشرده میشوند. 2. دوغاب با فشار وارد محفظهها میشود. 3. مایع از پارچه فیلتر عبور کرده و خارج میشود. |

| مزایا | – ساختار ساده و مقاوم – هزینه اولیه کمتر نسبت به ممبران – مناسب برای دوغابهایی با درصد جامد بالا |

| معایب | – رطوبت بالاتر کیک خروجی – زمان فیلتراسیون طولانیتر – عدم امکان فشردهسازی بیشتر کیک پس از پر شدن محفظه |

فیلتر پرس ممبران چیست؟

ساختار فیلتر پرس ممبران

در فیلتر پرس ممبران، صفحات بهصورت ترکیبی از صفحات چمبر و صفحات ممبران طراحی میشوند. صفحه ممبران دارای یک لایه انعطافپذیر (معمولاً از جنس لاستیک یا پلیمر خاص) است که قابلیت باد شدن دارد.

ویژگیهای ساختاری:

-

وجود دیافراگم انعطافپذیر

-

امکان تزریق هوا یا آب به پشت ممبران

-

حجم متغیر محفظه فیلتراسیون

نحوه عملکرد فیلتر پرس ممبران

-

دوغاب وارد محفظهها شده و فیلتراسیون اولیه مشابه چمبر انجام میشود.

-

پس از پر شدن محفظه، هوا یا آب به پشت ممبران تزریق میشود.

-

ممبران منبسط شده و به کیک فشار اضافی وارد میکند.

-

مایع باقیمانده از کیک خارج شده و رطوبت آن بهطور قابلتوجهی کاهش مییابد.

-

کیک خشکتر و فشردهتر تخلیه میشود.

مزایای فیلتر پرس ممبران

-

کاهش چشمگیر رطوبت کیک

-

افزایش راندمان جداسازی

-

کاهش زمان کلی فرآیند

-

کاهش هزینههای حمل و دفع کیک

-

مناسب برای صنایع با استانداردهای سختگیرانه

معایب فیلتر پرس ممبران

-

هزینه اولیه بالاتر

-

ساختار پیچیدهتر

-

نیاز به سیستم هوای فشرده یا آب فشارقوی

-

هزینه نگهداری بیشتر نسبت به چمبر

| فیلتر پرس ممبران | |

|---|---|

| ساختار | – وجود دیافراگم انعطافپذیر – امکان تزریق هوا یا آب به پشت ممبران – حجم متغیر محفظه فیلتراسیون |

| نحوه عملکرد | 1. دوغاب وارد محفظهها شده و فیلتراسیون اولیه مشابه چمبر انجام میشود. 2. پس از پر شدن محفظه، هوا یا آب به پشت ممبران تزریق میشود. 3. ممبران منبسط شده و به کیک فشار اضافی وارد میکند. |

| مزایا | – کاهش چشمگیر رطوبت کیک – افزایش راندمان جداسازی – کاهش زمان کلی فرآیند |

| معایب | – هزینه اولیه بالاتر – نیاز به سیستم هوای فشرده یا آب فشارقوی – هزینه نگهداری بیشتر نسبت به چمبر |

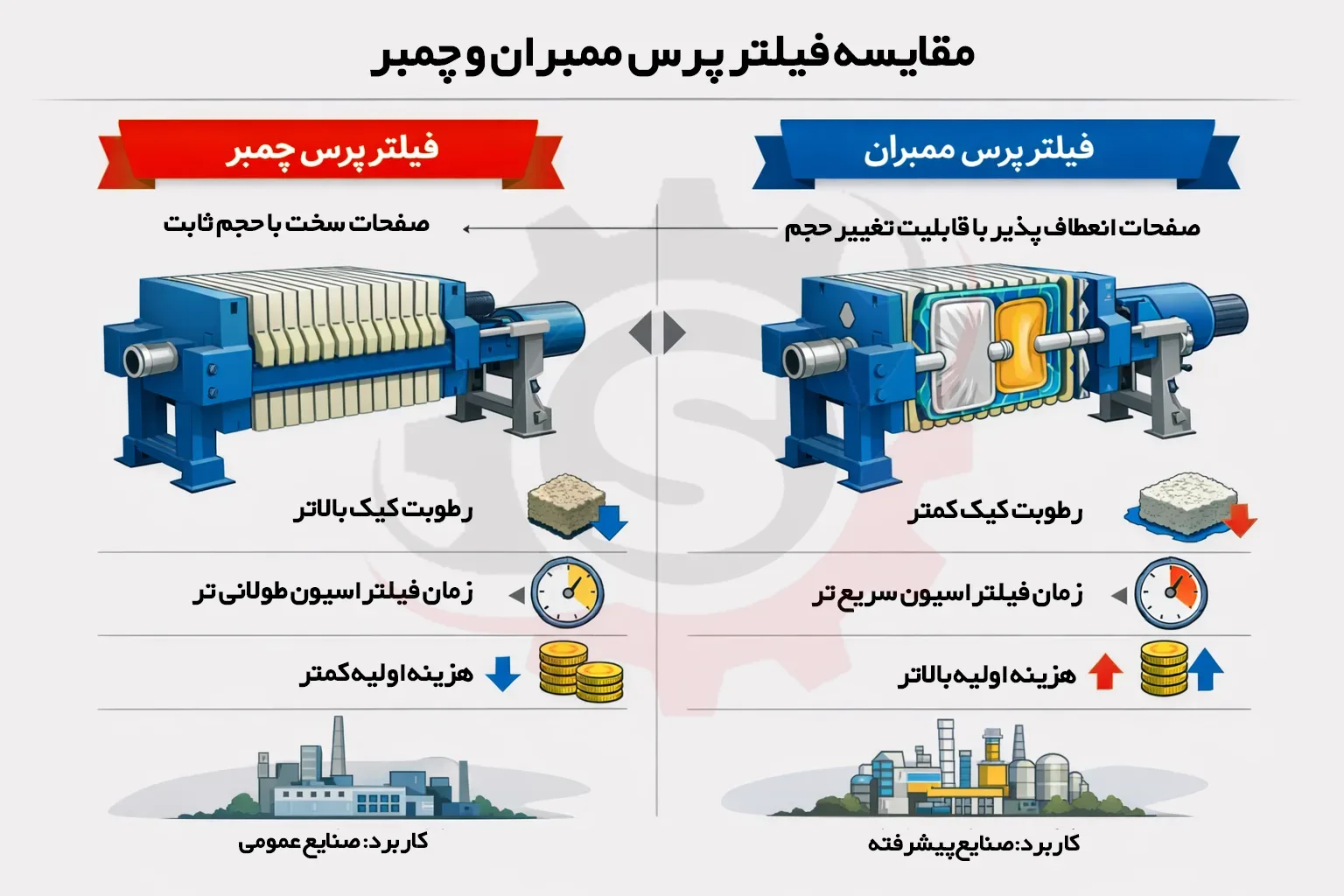

تفاوت دستگاه ممبران و چمبر

مقایسه فیلتر پرس ممبران و چمبر از جنبههای مختلف فنی و عملیاتی، نقش بسیار مهمی در انتخاب صحیح این تجهیزات در صنایع گوناگون دارد. شناخت دقیق تفاوت دستگاه ممبران و چمبر به مهندسان و بهرهبرداران کمک میکند تا متناسب با نوع دوغاب، میزان رطوبت مورد انتظار کیک و شرایط عملیاتی، بهترین گزینه را انتخاب کنند.

هر یک از این دو نوع فیلتر پرس دارای ویژگیهای ساختاری و عملکردی متفاوتی هستند که بر کیفیت جداسازی، زمان فرآیند و هزینههای بهرهبرداری تأثیر مستقیم دارند. بررسی تفاوت دستگاه ممبران و چمبر شامل ساختار صفحات، نحوه فشردهسازی کیک و راندمان فیلتراسیون میشود و به تصمیمگیری دقیق در انتخاب دستگاه کمک میکند.

در نهایت، توجه به تفاوت دستگاه ممبران و چمبر و ارزیابی دقیق نیازهای فرآیند، از اهمیت بالایی برخوردار است؛ زیرا انتخاب صحیح تجهیزات میتواند راندمان جداسازی را افزایش دهد، هزینههای عملیاتی را کاهش دهد و کیفیت محصول نهایی را بهبود بخشد.

1. تفاوت در ساختار صفحات فیلتر

اصلیترین تفاوت میان فیلتر پرس ممبران و چمبر به ساختار صفحات فیلتر آنها مربوط میشود. در فیلتر پرس چمبر، صفحات بهصورت سخت و یکپارچه طراحی شدهاند و دارای حجم ثابت هستند. در این نوع صفحات، پس از پر شدن محفظه از کیک، امکان اعمال فشار اضافی برای فشردهسازی بیشتر وجود ندارد.

در مقابل، فیلتر پرس ممبران از صفحاتی با ساختار انعطافپذیر بهره میبرد که مجهز به دیافراگم یا لایه ممبران هستند. این ممبران قابلیت انبساط و تغییر حجم دارد و با تزریق هوا یا آب تحت فشار، میتواند به کیک فیلتر فشار مضاعف وارد کند. همین ویژگی، تفاوت عملکردی قابلتوجهی میان این دو نوع فیلتر پرس ایجاد میکند.

2. تفاوت در میزان رطوبت کیک خروجی

یکی از معیارهای مهم در انتخاب فیلتر پرس، میزان رطوبت باقیمانده در کیک خروجی است. در فیلتر پرس چمبر، به دلیل محدود بودن فرآیند فیلتراسیون به مرحله اولیه، معمولاً رطوبت کیک نسبتاً بالاتر باقی میماند. این موضوع میتواند هزینههای حمل، دفع یا فرآوری مجدد کیک را افزایش دهد.

در مقابل، فیلتر پرس ممبران با بهرهگیری از مرحله فشردهسازی ثانویه، قادر است مقدار قابلتوجهی از رطوبت باقیمانده در کیک را خارج کند. در نتیجه، کیک تولیدشده توسط فیلتر پرس ممبران خشکتر، متراکمتر و با حجم کمتر خواهد بود.

3. تفاوت در زمان فیلتراسیون

از نظر مدتزمان انجام فرآیند، فیلتر پرس چمبر معمولاً به زمان فیلتراسیون طولانیتری نیاز دارد، زیرا پس از پر شدن محفظهها، فرآیند عملاً به پایان میرسد و امکان تسریع تخلیه رطوبت وجود ندارد.

در فیلتر پرس ممبران، اگرچه یک مرحله اضافی فشردهسازی وجود دارد، اما به دلیل افزایش سرعت خروج مایع از کیک در این مرحله، زمان کلی فرآیند فیلتراسیون در بسیاری از کاربردها کاهش مییابد. این ویژگی، فیلتر پرس ممبران را برای فرآیندهای پیوسته و با ظرفیت بالا مناسبتر میسازد.

4. تفاوت در هزینههای سرمایهگذاری و نگهداری

از نظر اقتصادی، فیلتر پرس چمبر به دلیل طراحی سادهتر و نبود اجزای متحرک اضافی، دارای هزینه سرمایهگذاری اولیه کمتری است. همچنین هزینههای نگهداری و تعمیرات آن نیز معمولاً پایینتر است.

در مقابل، فیلتر پرس ممبران به دلیل پیچیدگی ساختار صفحات، نیاز به سیستم هوای فشرده یا آب فشارقوی و حساسیت بیشتر قطعات، هزینه اولیه و هزینههای نگهداری بالاتری دارد. با این حال، در بسیاری از صنایع، کاهش رطوبت کیک و افزایش راندمان جداسازی میتواند این هزینهها را در بلندمدت جبران کند.

5. تفاوت در کاربردهای صنعتی

فیلتر پرس چمبر بیشتر در صنایع عمومی و فرآیندهایی که با دوغابهای ساده و کمحساسیت سروکار دارند مورد استفاده قرار میگیرد. صنایعی مانند معادن، کارخانههای شن و ماسه و تصفیه فاضلابهای معمولی، از جمله کاربردهای رایج این نوع فیلتر پرس هستند.

در مقابل، فیلتر پرس ممبران به دلیل توانایی تولید کیک خشکتر و راندمان بالاتر، در صنایع پیشرفتهتر و فرآیندهایی که مواد با ارزش یا الزامات کیفی و زیستمحیطی سختگیرانه دارند، کاربرد گستردهتری دارد. صنایع شیمیایی، دارویی، غذایی و تصفیه فاضلابهای صنعتی خاص از جمله این موارد هستند.

کاربردهای صنعتی هر نوع فیلتر پرس

انتخاب نوع فیلتر پرس، ارتباط مستقیمی با ماهیت فرآیند، نوع دوغاب، میزان رطوبت مجاز کیک و الزامات اقتصادی و زیستمحیطی هر صنعت دارد. فیلتر پرسهای چمبر و ممبران هر یک به دلیل ویژگیهای ساختاری و عملکردی خود، در صنایع خاصی کاربرد گستردهتری دارند که در ادامه به آنها پرداخته میشود.

کاربردهای فیلتر پرس چمبر

فیلتر پرس چمبر به دلیل ساختار ساده، استحکام بالا و هزینه سرمایهگذاری اولیه کمتر، گزینهای مناسب برای کاربردهای عمومی و فرآیندهایی با حساسیت کمتر نسبت به رطوبت کیک به شمار میرود. از مهمترین کاربردهای صنعتی این نوع فیلتر پرس میتوان به موارد زیر اشاره کرد:

-

صنایع معدنی: جداسازی جامد از مایع در فرآوری مواد معدنی

-

کارخانههای شن و ماسه: آبگیری از لجن و دوغابهای معدنی

-

تصفیه فاضلابهای معمولی: فاضلابهای شهری و صنعتی با استانداردهای عمومی

-

صنایع سرامیک: جداسازی دوغابهای خاک و مواد اولیه

-

صنایع فلزی: آبگیری از لجنهای حاصل از فرآیندهای فلزکاری

در این صنایع، سادگی عملکرد و دوام بالای فیلتر پرس چمبر، آن را به انتخابی اقتصادی و قابلاعتماد تبدیل کرده است.

کاربردهای فیلتر پرس ممبران

فیلتر پرس ممبران به دلیل توانایی تولید کیک خشکتر و راندمان بالاتر جداسازی، بیشتر در صنایع پیشرفته و فرآیندهایی با الزامات کیفی و اقتصادی سختگیرانه مورد استفاده قرار میگیرد. مهمترین کاربردهای این نوع فیلتر پرس عبارتاند از:

-

صنایع شیمیایی و پتروشیمی: جداسازی مواد با ارزش و کاهش رطوبت کیک

-

صنایع دارویی و غذایی: رعایت استانداردهای بهداشتی و کیفی بالا

-

تصفیه فاضلابهای صنعتی با استاندارد بالا: کاهش حجم لجن و هزینههای دفع

-

صنایع رنگ و رزین: بهبود کیفیت کیک و بازیابی مواد اولیه

-

فرآیندهایی که کاهش رطوبت کیک اهمیت اقتصادی دارد: کاهش هزینه حمل، خشککردن و دفع مواد جامد

انتخاب بین فیلتر پرس ممبران و چمبر به عوامل متعددی بستگی دارد که از مهمترین آنها میتوان به نوع دوغاب، میزان رطوبت مورد انتظار کیک، بودجه اولیه، هزینههای بهرهبرداری و الزامات زیستمحیطی اشاره کرد. تفاوت دستگاه ممبران و چمبر در ساختار صفحات و نحوه فشردهسازی کیک، باعث میشود که فیلتر پرس چمبر با ساختار ساده و هزینه کمتر، گزینهای مناسب برای کاربردهای عمومی محسوب شود، در حالی که فیلتر پرس ممبران با راندمان بالاتر و تولید کیک خشکتر، انتخابی ایدهآل برای صنایع پیشرفته و فرآیندهای حساس باشد.

برای بهرهگیری کامل از مزایای هر نوع فیلتر پرس، شناخت دقیق تفاوت دستگاه ممبران و چمبر ضروری است. بررسی ویژگیهای فنی، ظرفیت فرآیند، کیفیت کیک خروجی و شرایط عملیاتی، نقش مهمی در انتخاب صحیح دستگاه دارد و میتواند به کاهش هزینههای عملیاتی و افزایش بهرهوری کمک کند.

در نهایت، توجه به تفاوت دستگاه ممبران و چمبر و دریافت مشاوره فنی تخصصی پیش از خرید، تضمینکننده دستیابی به نتایج مطلوب در بلندمدت خواهد بود. شرکت فیلتر پرس صفا با بهرهگیری از دانش فنی و تجربه صنعتی، هر دو مدل فیلتر پرس چمبر و ممبران را در ظرفیتها و ابعاد مختلف طراحی و تولید میکند و با ارائه محصولات باکیفیت، قیمتهای رقابتی و خدمات مشاوره تخصصی، آماده همکاری با صنایع مختلف میباشد.

جهت دریافت مشاوره فنی و اطلاع از قیمتها، میتوانید با کارشناسان شرکت فیلتر پرس صفا تماس حاصل فرمایید.