همراه : 09129342100

مرکز تماس : 02148000405

فیلترپرس و معدن آهن

نقش فیلتر پرس در استخراج سنگ آهن ، دستگاه فیلترپرس و کاربرد آن در معادن آهن ، مقاله در زمینه سنگ آهن و فیلترپرس ، مزایای دستگاه فیلترپرس در استخراج سنگ آهن

سنگ آهن چیست؟

سنگ آهن یک ماده معدنی است که هنگام گرم شدن با یک احیاکننده، آهن فلزی (Fe) تولید می کند. سنگ آهن عموماً شامل اکسیدهای آهن است که اشکال اولیه آن مگنتیت (Fe3O4) و هماتیت (Fe2O3) است. هماتیت به دلیل کنسانتره آهن با عیار بالا و فراوانی آن به طور گسترده یکی از مهم ترین سنگ های آهن محسوب می شود. سنگ آهن حاوی بیش از 60 درصد هماتیت یا مگنتیت به عنوان سنگ آهن با کیفیت بالا در نظر گرفته می شود که در غیر این صورت به عنوان سنگ معدن حمل و نقل مستقیم شناخته می شود.

مگنتیت که به آن لودستون نیز گفته می شود، یک کانی ایزومتریک سیاه رنگ است که بیشتر به دلیل خواص مغناطیسی اش شناخته شده است. برخی از اشکال مگنتیت از مکانهای خاص، آهنربا هستند، تنها نمونهای از هر کانی طبیعی یک آهنربا است .

انواع سنگ آهن:

به طور کلی، چهار نوع اصلی ذخایر سنگ آهن وجود دارد:

- هماتیت عظیم

- مگنتیت

- تیتانومغناطیس

- سنگ آهن پیزولیتی

سنگ آهن برای چه مواردی استفاده می شود؟

سنگ آهن ، که بیشتر آهن خام است، برای تامین صنایع آهن و فولاد جهان، از جمله حمل و نقل، ساخت و ساز، لوازم خانگی مانند ماشین لباسشویی و همچنین انرژی و زیرساخت های ریلی استفاده می شود. این عنصر اصلی در تولید فولاد است که اکثریت قریب به اتفاق بنیادهای صنعتی جهان به آن متکی هستند. سازمان زمین شناسی ایالات متحده بیان می کند که صنعت فولادسازی تقریباً تمام (98٪) تقاضای سنگ آهن را مصرف می کند .

طیفی از بخش ها از 2 درصد باقی مانده استفاده می کنند. به عنوان مثال، صنعت پزشکی از آهن رادیواکتیو به عنوان یک عنصر ردیاب در تحقیقات بیوشیمیایی و متالورژی استفاده می کند. آهن پودری برای انواع خاصی از آهنرباها، کاتالیزورهای فولادی و قطعات خودرو استفاده می شود. در مقابل، اکسید آهن سیاه به عنوان رنگدانه در ترکیبات پولیش، پزشکی و متالورژی استفاده می شود.

آهن همچنین به طور گسترده با سایر فلزات برای ایجاد آلیاژها ، به ویژه آهن فرفورژه استفاده می شود. آهن فرفورژه آلیاژی با محتوای کربن کم است. نرم و چکش خوار است و در عین حال بسیار قوی است و برای کاربردهای مختلف شمشیربازی، نعل اسبی و لوله کشی مناسب است.

سنگ آهن چگونه استخراج می شود؟

در تولید سنگ آهن دو روش اصلی استخراج وجود دارد: استخراج سطحی و زیرزمینی. استخراج آهن باید در مقیاس قابل توجهی با کمترین قیمت ممکن انجام شود تا مقرون به صرفه باشد. به همین دلیل است که استخراج سطحی برای بسیاری از شرکت ها ترجیح داده می شود، اگرچه استثنائاتی وجود دارد. از طرف دیگر، اگر سنگ آهن نزدیک سطح از عیار کافی برخوردار نباشد، استخراج زیرزمینی را انتخاب می کنند.

مرحله بعدی فرآوری سنگ آهن است. هنگامی که سنگ معدن استخراج شده به طور اقتصادی به کارخانه گندله سازی رسید، سپس تحت خرد شدن قرار می گیرد، به این معنی که به معنای واقعی کلمه به قطعات بسیار کوچکتر خرد می شود. ماشین ها سنگ ها را آنقدر خرد می کنند که به اندازه یک سنگ مرمر شوند. مواد جدا شده و زباله ها به سطل های باطله منتقل می شوند.

سپس ریزه سنگ آهن به کارخانه گندله سازی فرستاده می شود. سپس با فرآیندی به نام تف جوشی به گلوله تبدیل می شوند و سپس با استفاده از یک کوره برای ایجاد گلوله های سنگ آهن سخت می شوند. سپس اینها معمولاً به عنوان بخشی از ساخت فولاد به یک کوره بلند یا کارخانه عرضه می شوند.

معرفی

با توجه به رشد مداوم تقاضا برای مواد خام، مقدار مواد معدنی نیز در حال افزایش است. بنابراین، سنگ معدن فلزی در معادن روباز بزرگ در سراسر جهان استخراج می شود. از آنجایی که تنها بخش کوچکی از سنگ استخراج شده از محصول با ارزش تشکیل شده است، مقدار فزاینده ای از سنگ های باطله باید به کار گرفته شود، که به عنوان باطله در پایان فرآیند وجود دارد. با این حال، مدتی است که مدیریت این باطله ها یک چالش بزرگ برای صنعت بوده است. ذخیره سازی در استخرهای باطله به دلیل از دست دادن آب فرآیند و خطر شکستن سد به طور فزاینده ای با ذخیره سازی خشک (باطله های انباشته خشک) جایگزین شده است. افزایش آبگیری مکانیکی با استفاده از ضخیمکنندهها و فیلتراسیون متعاقب آن میتواند محتوای آب باطله را کاهش دهد، بنابراین بخش بزرگی از آب فرآیند را بازیابی میکند و امکان انباشته شدن خشک را فراهم میکند. بهبود مدیریت آب فرآیند و ذخیره سازی ایمن تر، هزینه ها را کاهش می دهد و یک جنبه مهم از نظر استخراج پایدار است. به همین دلیل، تعداد محلول های باطله فیلتر شده به طور پیوسته در حال افزایش است و کارخانه های بزرگتر و در حال بهره برداری هستند.

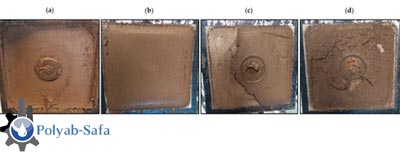

با توجه به ویژگیهای مربوط به فرآیند باطلهها، فیلتراسیون آنها بیاهمیت است و یک چالش موجود در جداسازی جامد-مایع است. در طول پردازش مواد با ارزش، سنگ باید به اندازه ذرات زیر 100 میکرومتر خرد شود. با این حال، توزیع اندازه ذرات گسترده است، و مقدار خاک رس قابل توجهی در محدوده میکرومتر پایین تر وجود دارد. این ذرات یک کیک فیلتر تراکم پذیر را تشکیل می دهند و فرآیند فیلتراسیون را به شدت تحت تاثیر قرار می دهند. بنابراین، اختلاف فشار زیاد در قالب فشار مکانیکی برای آبگیری بسیار مهم است. از نقطه نظر مهندسی، فیلتر پرس های محفظه ای برای این منظور مناسب هستند. اینها در حالت دسته ای کار می کنند، یعنی باید پس از هر فیلترسازی دوباره تولید شوند. این امر با باز کردن محفظههای پرس منفرد و به دنبال آن جدا شدن کیکها از محیط فیلتر ناشی از وزن آنها و افتادن روی تسمه نقالهای که در زیر فیلتر پرس قرار دارد اتفاق میافتد. مدیریت اقتصادی جریان های فرآیند بزرگ با اتصال موازی پرس های بزرگ ارائه می شود.

مشکلات رایج در مورد فیلتر پرس ها عبارتند از انتخاب صحیح محیط فیلتر، سایش مکانیکی یا کور شدن پارچه فیلتر و مشکلات جدا شدن کیک ها. در حالت دوم، کیک های کاملاً چسبنده یا ریزش جزئی به ترتیب به دلیل رسیدن نسبی به حد تولید و شکستن ممکن است رخ دهد. باقیمانده قطعات کیک فضای فرآیند موجود را کاهش می دهد و در نتیجه باعث کاهش توان عملیاتی می شود یا در صورت چسباندن در ناحیه آب بندی منجر به نشت و آسیب می شود.

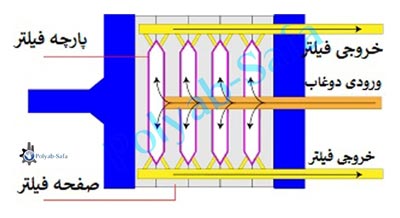

فیلتراسیون

فیلتر پرس های صفحه ای فرو رفته بر اساس اصل فیلتراسیون کیک عمل می کنند. در ابتدای فیلتراسیون، نفوذ ذرات رخ می دهد زیرا منافذ محیط فیلتر معمولاً بزرگتر از قطر ذرات انتخاب می شوند تا مقاومت هیدرولیکی کاهش یابد. اگر غلظت ذرات کافی باشد، پل زدن بر روی منافذ پس از مدت کوتاهی اتفاق میافتد و پس از آن ذرات نزدیک به تدریج روی شبکه ذرات جامد رسوب میکنند. بنابراین، کیک رشد می کند. از آنجایی که افت فشار درون کیک متقابل با فشار شبکه یکپارچه ذرات جامد است، پشتیبانی مکانیکی در پشت پارچه فیلتر با استفاده از پارچه های پشتی یا ساختارهای زهکشی ارائه می شود.

کیک فیلتر شبکه ای از ذرات جامد است که ساختار و خواص آن به شدت به توزیع اندازه ذرات دوغاب بستگی دارد. به عنوان مثال، ذرات به اندازه رس باعث رفتار تراکم پذیر می شوند به طور معمول، باطله ها دارای محتوای خاک رس مرتبط هستند و کیک های فیلتر در نتیجه متراکم هستند. برای اطمینان از دستیابی به رطوبت باقیمانده ، فشرده سازی شبکه ذرات جامد با فشار فیلتراسیون ضروری است. به همین دلیل از فیلتر پرس ها در کاربردهای زیادی استفاده می شود .

علاوه بر این، آبگیری مکانیکی با اعمال فشار دیفرانسیل گاز را می توان در فیلترپرس ها با تلاش سازنده کمی برای کاهش رطوبت کیک با کاهش اشباع منافذ حتی بیشتر اجرا کرد. آبگیریهای فشار تفاضلی تنظیمشده منافذ کیک را با فشار ورودی مویرگی متناظر و پایینتر فیلتر میکنند .

راه اندازی فیلتر پرس برای سنگ آهن:

فیلتر پرس معدن دقیقاً چالش های خاص مربوط به آبگیری سنگ آهن را برآورده می کند.پس از شسته شدن سنگ آهن و حذف ناخالصی ها، فیلتر پرس صفا حداکثر آبگیری کیک فیلتر را تضمین می کند.

یک تامین کننده پیشرو در سراسر جهان در کارخانه ها، تجهیزات و خدمات برای نیروگاه های برق آبی، صنعت خمیر و کاغذ، صنایع فلزکاری و فولاد، و برای جداسازی جامد/مایع در بخش های شهری و صنعتی است. سایر زمینههای مهم تجارت، خوراک دام و گندلهسازی زیست توده و همچنین اتوماسیون است که در آن طیف گستردهای از محصولات و خدمات نوآورانه را ارائه میدهد. علاوه بر این، در زمینه تولید برق (کارخانههای دیگ بخار، نیروگاههای زیست توده، دیگهای بازیابی و نیروگاههای گازیسازی) و فناوری زیستمحیطی (کارخانههای تمیزکننده گازهای دودکش) فعال است.

فیلترپرس صفا یکی از متخصصان پیشرو در فناوری جداسازی با گسترده ترین مجموعه فناوری در جداسازی جامد/مایع است. صنایع مورد استفاده شامل بخش هایی از محیط زیست گرفته تا مواد غذایی، مواد شیمیایی و معدن و مواد معدنی است. مجموعه محصولات جامع برای جداسازی جامد/مایع شامل فناوریهای مکانیکی مانند سانتریفیوژها، فیلترها، صفحهها، ضخیمکنندهها یا جداکنندهها و فناوریهای حرارتی مانند خشککنها یا خنککنندهها است.

خلاصه:

در سطح جهانی، اپراتورهای معدن به طور فزاینده ای بر روی فیلتراسیون باطله تمرکز می کنند تا آب فرآیند را بازیابی کنند و باطله ها را ایمن تر ذخیره کنند. عموماً با استفاده از فیلتر پرس به میزان آب مورد نیاز زیر 20 درصد وزنی می رسد. برای حفظ راندمان بالا، جدا شدن کامل کیک مورد نیاز است زیرا تخلیه ناقص عملکرد گیاه را کاهش می دهد. با این حال، تخلیه کیک فیلتر می تواند به روش های مختلفی رخ دهد که عمدتاً تحت تأثیر چسبندگی کیک فیلتر به پارچه فیلتر و همچنین چسبندگی کیک است. از این رو، این پژوهش به رفتارهای مختلف جداشدگی عمده و رویکردی نظری برای توصیف آنها اشاره می کند. علاوه بر این، بررسیها بر روی فیلترهای باطله سنگ آهن برای نشان دادن تأثیرات محیطهای فیلتر مختلف، فشار فیلتراسیون مختلف و عملیات پس از کیک بر روی چسبندگی انجام شد.

فیلتر پرس در داروسازی و صنعت تولید دارو

کاربرد دستگاه فیلترپرس در صنعت داروسازی و تولید دارو ، نقش فیلتر پرس در تولید دارو ، مقاله در زمینه فیلتراسیون با دستگاه فیلتر پرس در ساخت و تولید دارو

فیلتراسیون مایع برای فرآیند تولید دارو:

فیلتراسیون مناسب یک نیاز ضروری در تولید دارو است. در واقع، در چندین مورد

در فرآیند مورد نیاز است. در نتیجه، فیلترهای مختلفی وجود دارد که در فرآوری دارویی مورد نیاز هستند، از جمله فیلترهای مغناطیسی، فیلترهای کیسه ای و فیلترهای خود تمیز شونده که در سیستم های فیلتراسیون مایع مانند فیلتراسیون سطحی، فیلتراسیون عمقی و سیستم های اولترافیلتراسیون استفاده می شوند.

چرا فیلترها در داروسازی مورد نیاز هستند؟

فرایندهای فیلتراسیون و جداسازی فقط در صنعت داروسازی مهم نیستند، بلکه کاملاً حیاتی هستند. فیلتراسیون مناسب این اطمینان را حاصل می کند که محصولات تولید شده برای بیماران ایمن هستند و تضمین می کند که تولید کنندگان محصولات ارزشمند را به دلیل عملکرد نادرست فرآیندهای فیلتراسیون از دست نمی دهند.

ایمنی محصول در تولید دارو بسیار مهم است، به این معنی که بالاترین استانداردهای کیفیت باید حفظ شود. در نتیجه، سیستمهای فیلتراسیون و فیلترهایی که استفاده میشوند باید در فیلتر کردن سیالات تهاجمی در نقاط مختلف فرآیند مؤثر باشند.

سیستم های فیلتراسیون مورد استفاده در صنعت داروسازی:

در صنعت داروسازی انواع مختلفی از سیستم های فیلتراسیون وجود دارد که اغلب مورد استفاده قرار می گیرند. این سیستم ها شامل فیلتراسیون سطحی، فیلتراسیون عمقی و اولترافیلتراسیون می باشد. هر سیستم دارای کاربردها و مزایای منحصر به فردی است.

فیلتراسیون سطحی: سیستم های فیلتراسیون سطحی برای حفظ ذرات روی سطح مایعی که در حال فیلتر شدن است استفاده می شود. با تجمع ذرات در طی فرآیند فیلتراسیون، لایه ای از مواد روی سطح تشکیل می شود. این لایه مهم است زیرا کارایی فرآیند فیلتراسیون را افزایش می دهد. در واقع، هنگامی که لایه مواد تشکیل شد، می تواند میزان فیلتراسیون را از حدود 55٪ به 100٪ افزایش دهد. البته با گذشت زمان این لایه باعث کاهش جریان مایع می شود، بنابراین باید به طور مرتب نگهداری شود.

فیلتراسیون عمقی: فیلتراسیون عمقی شامل جریان یافتن مایع در مسیر طولانی است و از لایه های مختلف فیلتر در طول مسیر عبور می کند. در این فرآیند ذرات، مواد محلول و مواد کلوئیدی از مایع خارج می شوند. این فرآیند با فیلترهایی شروع می شود که ذرات بزرگتر را کاهش می دهند و سپس در طول مسیر، ناخالصی های کوچکتر به تدریج فیلتر می شوند. در حالی که سیستم های تصفیه عمقی هزینه بیشتری نسبت به سیستم های فیلتراسیون سطحی دارند، معمولا عمر طولانی تری دارند و ذرات کوچکتر را فیلتر می کنند.

اولترافیلتراسیون: سیستم های اولترافیلتراسیون برای حذف کوچکترین ذرات (01/0میکرون) از مایع و همچنین آلاینده هایی مانند ویروس ها، باکتری ها، تک یاخته ها و سایر میکروارگانیسم های خطرناک استفاده می شود.

انواع فیلتر برای پردازش دارویی:

علاوه بر سیستم های مختلف فیلتراسیونی که استفاده می شود، انواع مختلفی از فیلترها برای صنعت داروسازی مهم هستند. این فیلترها شامل فیلترهای مغناطیسی، فیلترهای کیسه ای و فیلترهای خود تمیز شونده هستند.

فیلترهای مغناطیسی: فیلترهای مغناطیسی معمولاً در تولید داروسازی مایع برای حذف ذرات آهن از مایعات استفاده می شوند. این فیلترها معمولاً میتوانند پس از پر شدن تمیز شوند و دوباره مورد استفاده قرار گیرند. از دیگر مزایای فیلتراسیون مغناطیسی می توان به حداقل هزینه های اجرا و دفع و سازگاری با محیط زیست اشاره کرد.

فیلترهای کیسه ای: یک گزینه مقرون به صرفه برای استفاده در فرآیندهای دارویی هستند. این فیلترها از میکروفیلتراسیون برای حذف آلاینده ها از مایعات استفاده می کنند. فیلترهای کیسه ای که به این دلیل نامگذاری شده اند که زباله هایی که فیلتر می شوند در یک کیسه جمع آوری می شوند، در اندازه های مختلف منافذ هستند تا نیازهای مختلف فیلتراسیون فرآیندهای تولید دارو را برآورده کنند.

فیلترهایخودتمیزشونده: فیلترهایخودتمیزشونده برای سیستم های فیلتراسیون با تقاضای بالا و مقیاس بزرگ ایده آل هستند. بزرگترین مزیت این فیلترها این است که تعمیر و نگهداری خود را انجام می دهند. با انواع دیگر فیلترها، سیستم فیلتراسیون باید به طور کامل متوقف شود تا تعمیر و نگهداری انجام شود. فیلترهای خود تمیز شونده نیازی به این کار ندارند زیرا از شستشوی معکوس برای دور کردن زباله ها از کناره های فیلتر و به سمت پایین محفظه فیلتر استفاده می کنند .از آنجا، زباله ها تا آخر از سیستم رانده می شوند، در حالی که فیلتر در جای خود باقی می ماند.

محل استفاده از فیلتراسیون مایع در فرآیند دارویی:

فیلتراسیون و جداسازی مایع از الزامات فرآیندهای متعدد در تولید دارو هستند. برخی از کاربردهایی که در آن فیلتراسیون مایع استفاده می شود عبارتند از:

- شفاف سازی و پیش تصفیه برای حذف ناخالصی های جامد، پودرهای حل نشده و ذرات برای اطمینان از کیفیت محصول نهایی و محافظت از تجهیزات در پایین دست

- فیلتراسیون حلال در تولید مواد فعال دارویی (API)

- فرمولاسیون و مخلوط پودری از مواد مختلف ترکیبی، از جمله داروی فعال، برای تولید ترکیبات پزشکی

- کاهش بار زیستی برای کاهش ذرات یا باکتری هایی که به مرحله نهایی فیلتراسیون استریل می شوند.

- فیلتراسیون استریل محصول نهایی

- آب تزریقی استریل برای رقیق کردن و حل کردن داروها

مطمئناً این لیست جامعی نیست زیرا فرآیندهای زیادی در تولید دارو وجود دارد که نیاز به فیلتر کردن دقیق و کامل مایعات دارد. به همین دلیل، درک انواع سیستمهای فیلتراسیون و فیلترهایی که معمولاً در صنعت استفاده میشوند، مهم است.

روش های فیلتراسیون در داروسازی با استفاده از دستگاه فیلتر پرس

دستگاه فیلتر پرس (همچنین به عنوان فیلتر پرس صفحه و قاب نیز شناخته می شود) نوع فیلترهایی را که در دهه 1800 تکامل یافتند را نشان می دهد. به طور کلی، نوع فیلتر پرس که امروزه مورد استفاده قرار می گیرد، معمولاً به عنوان «فیلتر پرس محفظه ای»، «فیلتر پرس ممبران» یا «فیلتر صفحه ممبران» شناخته می شود. بسیاری از صنایع، مانند صنایع غذایی، شیمیایی یا دارویی، کالاها را از سوسپانسیونها یا دوغابهای جامد مایع میسازند. جامدات و مایعات در دستگاه فیلتر پرس جدا می شوند تا قسمت خوب مخلوط را بتوان پردازش، بسته بندی یا تحویل داد. فشار بالا فیلتراسیون را در انتخاب پارچه فیلتر به حداکثر می رساند . فرآیند فیلتراسیون باعث می شود کیک فیلتر دارای رطوبت کم باشد.

دستگاه فیلتر پرس تقریبا در هر نوع صنعتی مورد استفاده قرار می گیرد. هیچ صنعتی وجود ندارد که نیازی به فیلتر پرس نباشد. بنابراین، صنعت داروسازی نیز از این قاعده مستثنی نیست. نیاز به فیلتراسیون برای داروسازی تقریباً ضروری است که گویی آن را در صنعت فراگیر می کند. مجله علم و فناوری هند، فیلتراسیون را به عنوان روشی تعریف می کند که در آن مواد گرانول جامد خارج می شود. ماده گرانول جامد از یک سیال، اعم از گاز یا مایع، با استفاده از یک محیط قابل نفوذ در طول فرآیند فیلتراسیون استخراج میشود. فرآیند فیلتراسیون برای نیازهای مختلف داروها مورد نیاز است. استفاده انعطاف پذیر از فیلتراسیون، آنها را به یک فرآیند پرکاربرد در صنعت داروسازی تبدیل می کند.

نباید فرآیند فیلتراسیون را با جذب اشتباه گرفت. تفاوت زیادی بین فیلتراسیون و جذب وجود دارد. فرآیند جذب به دلیل ماهیت فیزیکی ذرات اتفاق می افتد. در مقایسه، فیلتراسیون به این دلیل رخ می دهد که یک غشاء در فرآیند وجود دارد. در توضیحات تجاری، دستگاه های جذبی که از زغال چوب فعال یا رزین های تبادل یونی استفاده می کنند، فیلتر هستند. با این حال، فرآیند استفاده و عملکرد آنها جذب است، نه فیلتراسیون.

انواع فیلتراسیون در دستگاه فیلتر پرس:

در صنعت داروسازی به طور کلی از چندین نوع روش فیلتراسیون استفاده می شود. فیلتر پرس در صنعت داروسازی برای موارد زیادی کاربرد دارد. رایج ترین روش های فیلتراسیون مورد استفاده در صنعت داروسازی عبارتند از: فیلتراسیون سطحی، فیلتراسیون عمقی و اولترافیلتراسیون. هر فرآیند فیلتراسیون برای فرآیند متفاوتی در صنعت استفاده می شود و مزایای متعددی به آن اضافه شده است.

فیلتراسیون سطحی:

در دستگاه فیلتر پرس از روش صافی سطحی برای نگه داشتن ذرات روی سطح ماده ای که فیلتر می شود استفاده می شود .با ادامه فرآیند فیلتراسیون در دستگاه فیلتر پرس، ذرات روی سطح ماده به مرور زمان جمع می شوند. لایه مواد جامد که بر روی سطح ایجاد می شود “لایه کیک” است. “لایه کیک” کارایی فرآیند فیلتراسیون را افزایش می دهد. هنگام استفاده از فیلترهای سطحی، میزان فیلتراسیون اولیه تنها 55 درصد است. با این حال، با تشکیل “لایه کیک”، راندمان فرآیند فیلتراسیون تا 100 درصد می رسد. فرآیند فیلتراسیون سطحی در دستگاه فیلتر پرس نیاز به تعمیر و نگهداری گاه به گاه دارد. از آنجایی که در نهایت با جمع شدن ذره روی سطح ماده، تخلیه جریان اتفاق می افتد، نیاز به پاکسازی دارد.

فیلتراسیون عمقی:

هنگامی که مواد با عبور از لایههای مختلف فیلترها قبل از خروج از سیستم فیلتر در یک ماشین فیلتر پرس، از یک جاده طولانی عبور میکنند، به آن فیلتر عمقی میگویند. ذرات، مواد محلول و مواد کلوئیدی از سیال از طریق فیلتراسیون عمقی حذف می شوند. ذرات بزرگ در ابتدا در طول مسیر طولانی فرآیند فیلتراسیون حذف می شوند. ذرات کوچکتر و در نهایت با عبور مواد از فیلتر عمق حذف می شوند.

دستگاه های فیلتر پرس با استفاده از سیستم های فیلتراسیون عمقی با استفاده از فرآیند جریان برگشتی تمیز می شوند. هنگامی که جریان محیط معکوس می شود، منجر به باز شدن منافذ در فیلر می شود. سیستم های تصفیه عمقی گران تر از فیلتراسیون سطحی هستند. با این حال، فیلتراسیون عمقی عمر طولانی تری نسبت به فیلتراسیون سطحی دارد و می توان برای مدت طولانی از آن استفاده کرد.

اولترافیلتراسیون:

اولترافیلتراسیون یکی دیگر از روش های رایج فیلتراسیون است که در صنعت داروسازی استفاده می شود. هنگامی که منافذ فیلتر نیاز به اندازه 0.01 میکرون دارند، معمولاً از روش اولترافیلتراسیون استفاده می شود .جدا از حذف ذرات کوچک از جریان مواد، اولترافیلتراسیون برخی از ویروس ها یا میکروارگانیسم های موجود در جریان را نیز از بین می برد. میکروارگانیسم هایی مانند باکتری ها یا تک یاخته ها به طور کلی از جریان مواد حذف می شوند .در دستگاه فیلتر پرس، موادی که می توانند از غشاء عبور کنند به عنوان “مواد تراوش” شناخته می شوند.”مواد بازدارنده” آنهایی هستند که توسط غشاء نگه داشته می شوند.

اولترافیلتراسیون برای جداسازی، تغلیظ و خالصسازی ماکرومولکولهای خاص بهترین گزینه است. فرآیند فیلتراسیون در دستگاه فیلتر پرس درجه خلوص بالایی را به محصولات آن می بخشد. در صنعت داروسازی عمدتاً برای تولید واکسن، پلاسما و سرم استفاده می شود .پمپ های کم برش می توانند دناتوره شدن برشی کالا در اولترافیلتراسیون را کاهش دهند. غشاهای مورد استفاده در این فرآیند نامتقارن هستند. شکل نامتقارن غشا اجازه نمی دهد که زباله ها در غشا مسدود شوند .بنابراین، اولترافیلتراسیون در فیلتر پرس اتوماتیک برای تولید محصولات بیوتکنولوژی مقرون به صرفه تر است. این فرآیند فیلتراسیون برای تولید پلاسما نیز بسیار مفید است.

می بینیم که استفاده از فیلتر پرس در صنعت داروسازی تقریباً اجتناب ناپذیر است. روش های فیلتراسیون چندگانه در حوزه های مختلف صنعت داروسازی استفاده می شود. این به هر برنامه ای بستگی دارد که تصمیم بگیرد چه چیزی را فیلتر می کند و نحوه تولید خروجی نهایی خود را تعیین می کند .سطح ، عمق و اولترا فیلتراسیون کاربردهای خود را در صنعت دارند .با ادامه توسعه تحقیقات و فناوری، می توان از روش های جدید و موجود فیلتراسیون برای تولید کالاهای با کیفیت بهتر در صنعت داروسازی سرمایه گذاری کرد.

فیلترپرس و فرایند بلیچینگ

فیلتر پرس در صنعت روغن کشی و ساخت روغن های خوراکی و غذایی ، کاربرد دستگاه فیلترپرس در پالایش روغن ،چربی زدایی روغن با فیلتر پرس ، مقاله در زمینه نقش فیلترپرس در بلیچینگ، خذف ناخالصی روغن و استاندارد سازی با سیستم فیلترپرس،سفید کردن روغن ، پاک کردن روغن از ناخالصی ، شفاف سازی روغن صنعتی ، کارخانه ها ، کارگاه ها ، مراکز روغن سازی و روغن کشی

استفاده از فیلترپرس در بهینه سازی فرایند بلیچینگ:

معرفی:

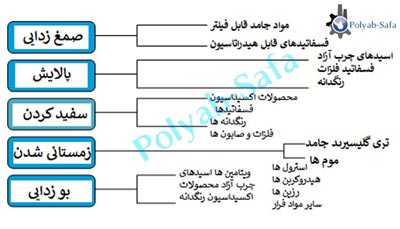

سفید کردن روغنها و چربیهای خوراکی بخشی از فرآیند پالایش روغنها و چربیهای خام است که آلودگیهایی را که بر ظاهر و عملکرد این مواد مبتنی برتری گلیسیرید تأثیر منفی میگذارند، حذف میکند. به طور معمول، روغن ها و چربی های خوراکی، از روغن های سویا و پالم گرفته تا پیه خوک و گوشت گاو، همراه با ناخالصی ها در مقادیر مختلف استخراج می شوند. بسیاری از این ناخالصی ها باید از روغن حذف شوند تا استانداردهای روغن با کیفیت بالا برای کاربردهای خوراکی به دست آید. به طور کلی قبل از فرآیندهای صمغ زدایی و پالایش (خنثی سازی)، سفید کردن برای حذف آلاینده های مضر خاصی که به طور موثردر این فرآیندها حذف نمی شوند، قبل از بو زدایی روغن مورد نیاز است.

در ابتدا به عنوان فرآیند مخلوط کردن روغن و جذب خاک رس برای حذف رنگ توصیف شد، عملیات سفید کردن به طور موثر بخشی از رنگ را حذف می کند، محتویات کلروفیل،صابون و صمغ های باقیمانده، فلزات کمیاب، محصولات اکسیداسیون را کاهش می دهد و به طور غیرمستقیم بر رنگ روغن بو داده شده تأثیر می گذارد. در حالی که به نظر می رسد فرآیند سفید کردن یک مخلوط ساده جذب روغن و به دنبال آن فیلتراسیون باشد، واکنش های شیمیایی و فیزیکی که رخ می دهد پیچیده هستند و تا حد زیادی به متغیرهای فرآیند (مثلاً سطح رطوبت، دما، زمان تماس و خلاء)، به کیفیت روغن وارد می شود. سفید کننده، مقدار و ویژگی های جذب و نوع تجهیزات مورد استفاده برای سفید کردن «شبکه ایمنی» در نظرمیگیرند. بهینه سازی فرآیند سفید کردن به طور قابل توجهی برای:

(1) دستیابی به محصولات نفتی تصفیه شده با کیفیت بالا و (2) قابلیت اقتصادی فرآیند تصفیه روغن مهم است.

|

شکل 1: راندمان پردازش – حذف آلاینده ها وابسته به فرآیند. |

خاک رس سفید کننده – ویژگی ها:

ظرفیت جذب کانیهای جاذب به ساختار کانیشناسی و ویژگیهای جذبی آنها مانند سطح، توزیع اندازه ذرات، تخلخل و اسیدیته سطح بستگی دارد. رس ها یا خاک های سفید کننده معمولاً از یک یا چند نوع از سه نوع کانی رسی تشکیل می شوند: مونت موریلونیت کلسیم، آتاپولژیت و سپیولیت. نماهای میکروسکوپی دو مورد از این کانی های مبتنی بر خاک رس در شکل نشان داده شده است . یکی مونت موریلونیت کلسیم (که معمولاً به آن بنتونیت گفته می شود) و دیگری ترکیبی طبیعی از آتاپولژیت و مونتموریلونیت است.

|

شکل 2: سفید کننده مواد معدنی پایه خاک رس. |

کانیهای بنتونیت در حالت طبیعی خاصیت جذب محدودی دارند و برای ایجاد سطح و تخلخل مورد نیاز برای سفید کردن روغنهای گیاهی نیاز به عملیات شیمیایی توسط اسیدها دارند. رس های سفید کننده از این نوع معمولاً به عنوان رس های “اسیدی” یا “اسید فعال شده” شناخته می شوند.

کانی های آتاپولژیت و سپیولیت به طور طبیعی میل ترکیبی بالایی برای جذب آلاینده های نفتی بدون هیچ گونه عملیات اسیدی دارند. این خاک رس های طبیعی را می توان با اسیدهای معدنی اسیدی کرد و همچنین به همراه اسیدهای کلات کننده مانند اسیدهای سیتریک یا فسفریک برای بهبود فعالیت سفید کننده با توجه به کلروفیل استفاده کرد.

مکانیسم های سفید کننده توسط فیلتر پرس:

در طول فرآیند سفید کردن، جذب از طریق مکانیسمهای مختلف شامل فعل و انفعالات فیزیکی و شیمیایی مختلف صورت میگیرد. اکثر آنها کیفیت روغن را بهبود می بخشند، اما برخی از آنها ممکن است آن را کاهش دهند .

این مکانیسم ها شامل موارد زیر است:

جذب : مکانیسمی که توسط آن جاذب به یک آلاینده متصل می شود. این می تواند به سه روش مختلف رخ دهد:

- از نظر فیزیکی از طریق جاذبه سطحی که نیروهای واندروالس را درگیر می کند.

- از نظر شیمیایی توسط “شیمیایی” با پیوند الکتروشیمیایی به سطح خاک رس.

- توسط غربال های مولکولی که آلاینده ها را تحت فشار در داخل منافذ خاک رس در طی فیلتراسیون به دام می اندازند.

جذب : مکانیسمی که توسط آن منافذ درون دانه ای با مقداری مایع عمدتاً روغن و به نوبه خود هر گونه آلودگی همراه با آن پر می شود. احتباس روغن به دو صورت گزارش می شود: کاهش وزن با استخراج سوکسله (با استفاده از هگزان به عنوان حلال)، و به عنوان کل مواد آلی که با خاکستر تعیین می شود.

حفظ کل روغن به تعدادی از متغیرها از جمله سطوح دوز خاک رس، ویژگی های خاک رس (به عنوان مثال توزیع اندازه ذرات و نوع معدنی)، نفوذپذیری بستر فیلتر، کیفیت مواد اولیه ورودی، تمیزی صفحه فیلتر و شرایط استفاده شده برای تمیز کردن فیلتر به قبل از آن بستگی دارد. دفع کیک فیلتر و احتباس بیش از حد روغن هزینه اجرای فرآیند را افزایش می دهد. تلفات نفت از طریق زمین مصرف شده معمولاً می تواند تا 35 درصد وزنی قابل استخراج با حلال و 50 درصد وزنی برای کل مواد آلی زمین مورد استفاده باشد.

فیلتراسیون : مکانیسم به دام انداختن یا حذف فیزیکی آلاینده های معلق: عمل فیزیکی فیلتر کردن خاک رس معلق که به طور همزمان آلاینده های جزئی جذب شده به ذرات رس را حذف می کند.

کاتالیز: مکانیسمی که توسط آن آلاینده ها در اثر تعامل با سطح خاک رس تجزیه می شوند. به عنوان مثال، پراکسیدها به طور موثری توسط فعل و انفعالات خاک رس/ روغن کاهش می یابند (پلیمریزه شده و/یا به محصولات فرعی اکسیداسیون فرار تجزیه می شوند). با گرمای بیش از حد و اکسیداسیون، رنگدانه ها می توانند ترکیبات رنگی ایجاد کنند که به سختی حذف می شوند یا گفته می شود “تثبیت می شوند”. در صورت تثبیت رنگ، حذف رنگ قرمز با سفید کردن خاک رس به تنهایی دشوارتر است و در برابر تخریب حرارتی مقاوم است که منجر به افزایش رنگ قرمز پس از بو زدایی می شود.

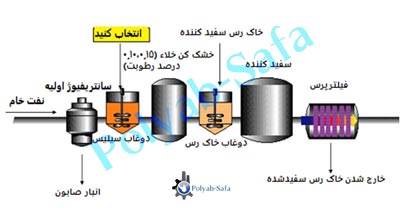

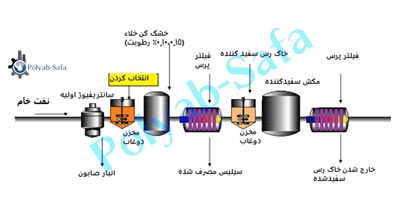

گزینه های فرآیند فیلتر پرس:

پیکربندیهای فرآیند بلیچینگ از فرآیند دستهای آهسته و کمبازده به گزینههای فرآیند جریان مخالف بسیار کارآمد. سیستم های بلیچینگ دسته ای برای کسانی که بسیاری از محصولات مختلف را در روز در مقادیر کم پردازش می کنند، همچنان ترجیح داده می شود. سیستم های بلیچینگ متقابل در تاسیسات مدرن مورد توجه بیشتری قرار می گیرند، زیرا با استفاده از خاک رس مصرف شده، کارایی سفیدکننده را به حداکثر می رساند، که منجر به صرفه جویی قابل توجهی (تا 40٪ گزارش شده) با 20-30٪ کاهش رس گزارش شده می شود.

|

شکل 3: سفید کردن مداوم |

|

شکل 4: بلیچینگ سیلیکات/خاک رس – بلیچینگ تک فیلتراسیون |

|

شکل 5: بلیچینگ سیلیکات / خاک رس – سفید کننده دو فیلتراسیون |

بهبود کیفیت روغن توسط فیلترپرس:

بلیچینگ برهمکنش فیزیکی و شیمیایی یک روغن یا چربی با سفید کننده خاک برای بهبود کیفیت آن است. یکی از تعریفهای کیفیت این است که «دستیابی به سطحی از برتری». با این حال، با توجه به مشخصات روغن، کاملا متغیر است و بستگی به محصول و بازاری دارد که با آن سروکار داریم. به عنوان مثال، برای روغن های سرخ کردنی، بسیار مهم است که فسفر (P) تا حد امکان کم باشد و مقدار باقیمانده آن کمتر از 5/0ppm باشد، اما برای روغن سالاد، ممکن است سطح کمتر از 2ppm مشخص شود.

شرایط مختلف فرآوری می تواند بر یک یا چند ویژگی روغن که در مشخصات کیفی ذکر شده اند تأثیر بگذارد. با متعادل کردن این شرایط یکی در مقابل دیگری، یک گام به فرآیند سفید کردن کارآمدتر نزدیکتر خواهید شد.

برای رسیدن به یک فرآیند سفید کردن بهینه ، ابتدا باید مشخص کنید که مشخصات هدف اولیه چیست و مطمئن شوید که آلاینده های مناسب را با فرآیند کلی پالایش حذف می کنید روغن تصفیه شده خوب باید باشد:

- فسفر کم (اگر کمتر از 15 پی پی ام خوب است، اگر کمتر از 10 پی پی ام باشد بسیار خوب و اگر کمتر از 5 پی پی ام باشد عالی)

- اسیدهای چرب آزاد (غیر استری شده) کم (FFA <0.1٪) مگر اینکه برخی سازگاری با پالایش فیزیکی به کار گرفته شود.

- صابون های کم (ppm<50) مگر اینکه از تصفیه سیلیکات استفاده شود.

هنگامی که این مورد را تحت کنترل داشتید، می توانید مرحله سفید کردن را شروع کنید که در آن:

- صابون ها به طور کامل حذف می شوند.

- محتوای فسفر به کمتر از 2 پی پی ام کاهش می یابد.

- میزان آهن به کمتر از2/0 پی پی ام کاهش می یابد.

- محتوای کلروفیل به کمتر از05/0 ppm کاهش می یابد.

- مقدار پراکسید به کمتر از5/0 mEq/kg کاهش می یابد.

تمام مقادیر ذکر شده در اینجا به عنوان دستورالعمل های صنعت برای برآوردن مشخصات محصول عمل می کنند. هر پالایشگاه منحصربهفرد است و مجموعهای از تجهیزات و خطوط تولید را برای برآورده کردن مشخصات مشتری تنظیم میکند.

کاربرد دستگاه فیلترپرس

کاربرد دستگاه فیلترپرس ، فیلترپرس چیست و چه کاربرد هایی دارد؟ ،filter press usage فیلترپرس در صنعت و صنایع ، مزایای دستگاه فیلترپرس ، فیلتر پرس در چه صنایعی کاربرد دارد؟

موارد کاربرد پارچه های دستگاه فیلترپرس

– آبگیری از لجن تولیدی در فرآیندهای تصفیه آب و فاضلاب در تصفیه خانه های فاضلاب شهری و صنعتی

– خطوط تولید صنایع شیمیایی مانند اسید فسفریک و ..

–کارخانجات داروسازی

– خطوط تولید مواد غذایی مانند خطوط تولیدشیره خرما، سرکه، آبلیمو ، تصفیه شکر، قند، عسل و…

–کارخانجات روغنهای خوراکی و صنعتی مثل تصفیهخانه های روغن کنجد، روغن زیتون و روغنهای سوخته و …

–کارخانههای معدنی مثل خطوط تولید فلزات سرب، روی، مس و …

– خطوط تولید سنگهای ساختمانی، سنگبری، و کارخانجات تولید کاشی و سرامیک

– تصفیه پسماند فرایندهای آبکاری و پوشش دهی

– صنایع کاغذ سازی، چرم سازی و…

بهترین فیلتر پرس برای شما

چه به دنبال راه اندازی یک فیلتر پرس جدید هستید و چه قصد بهینه سازی فیلتر پرس خود را دارید شرکت پلی آب صفا دانش چگونگی جداسازی مایعات از جامدات را دارد که شما برای برنامه ریزی های خاص خود به آن نیاز دارید.

با ما تماس بگیرید تا ما بتوانیم تخصص گسترده ای از پلی آب صفا را برای کمک به شما در دستیابی به اهداف تصفیه مایعات ، صرفه جویی در هزینه و افزایش راندمان عملیاتی بدست آوریم. همه چیز با انتخاب پارچه صحیح فیلتر پرس شروع می شود. می توانید به پارچه های فیلتر پرس پلی آب صفا اعتماد کنید.