همراه : 09129342100

مرکز تماس : 02148000405

کنترل فشار دستگاه فیلترپرس

گزینه های کنترل فشار در فیلترپرس ، فشار فیلتر پرس را چگونه کنترل کنیم؟ ، سیستم کنترل تغذیه خودکار فیلتر پرس ، کنترل پمپ تغذیه تک مرحله دستگاه فیلتر پرس، سیستم کنترل کامل اتوماسیون فیلترپرس

گزینه های کنترل فشار فیلترپرس

سیستم کنترل تغذیه خودکار(AFPCS)

سیستم کنترل تغذیه خودکار همراه با پمپ های تغذیه دیافراگمی با هوا برای افزایش خودکار فشار پمپ تغذیه در طول چرخه فیلتراسیون استفاده میشود. فشارهای اولیه پمپ تغذیه اولیه میتواند یک لایه جامد بسیار محکم و غیرثابل نفوذ روی پارچه فیلتر ایجاد کند و جریان دوغاب و در نهایت چگالی کیک را محدود کند. کاهش فشار تغذیه اولیه اجازه میدهد تایک لایه نرم از ذرات دوغاب بر روی پارچه فیلتر قرار گیرد این لایه به رسانه فیلتر تبدیل میشود و قابلیت فیلترپذیری دوغاب ورودی را افزایش میدهد.

کنترل پمپ تغذیه تک مرحله ای (SSFPC)

این سیستم از ترکیب شیر برقی، رگولاتور و شیر سوزنی برای کارکرد پمپ استفاده میکند.

پانل کنترل شیر برقی را برای تامین هوا به سیستم باز میکند و رگولاتور فشار تغذیه کافی را برای تامین بسته نهایی در فیلترپرس فراهم میکند. یک حلقه جداسازی فشار در ورودی تغذیه، تنظیم فشار نهایی را تشخیص میدهد که سیستم را تحریک میکند تا هوا را به پمپببندد.

SSFPC همچنین می تواند برای کنترل پمپ بر اساس زمان برنامه ریزی شود.

سیستم کنترل پمپ تغذیه ممتاز (PFPCS)

سیستم کنترل پمپ تغذیه ممتاز شامل کنترل PLC یک یا دو پمپ تغذیه AOD و همچنین کنترل های شیر کنترل های شیر منیفولد است.

سیستم کنترل خودکار فرآیند (PACS)

فیلترپرس را میتوان با PACS همراه دریچه های خودکار مجهز کرد.

PACS شامل کنترل PLC دریچه های فرآیند مرتبط با فیلترپرس است.

گزینه های کنترل فرآیندی که ممکن است با PACS گنجانده شود عبارتند از:

دمیدن هوا، پر کردن یکنواخت، پیش پوشش، شستشوی اسیدی، دمش هسته، فلاش هسته، آبشستگی هسته، تغذیه دو طرفه، شستشوی کیک، و قبل از آن.

سیستم کنترل هیدرولیک الکتریکی (EHCS)

شامل کنترل پمپ تغذیه و کنترل سینی های هیدرولیک الکتریکی و قطره ای را اضافه می کند.

فیلتر پرس های MW Watermark™ به EHCS مجهز می شوند که هیدرولیک الکتریکی همراه با فیلتر پرس باشد که کنترل سیستم بسته شدن، پمپ تغذیه و کنترل هیدرولیک الکتریکی و سینی های چکه را فراهم می کند. EHCS

دارای یک رابط کنترل صفحه لمسی، یک دکمه فشاری توقف اضطراری، و یک کلید قطع در یک محفظه NEMA 4 است.

سیستم کنترل کامل اتوماسیون (FACS)

FACS شامل توانایی کنترل پمپ های تغذیه فیلترپرس، دریچه های فرآیند، هیدرولیک فیلترپرس، سینی های چکه، یک شیفتر صفحه اتوماتیک و یا یک واحد شست و شوی پارچه فشار بالا است.

گزینه های کنترل فرآیند منیفولد که ممکن است در FACS گنجانده شوند عبارتند از: دمیدن هوا، پر کردن یکنواخت، پیش پوشش، شستشوی اسیدی، دمیدن هسته، فلاش هسته، آبشستگی هسته، تغذیه دو طرفه، شستشوی کیک و از قبل پر کنید.

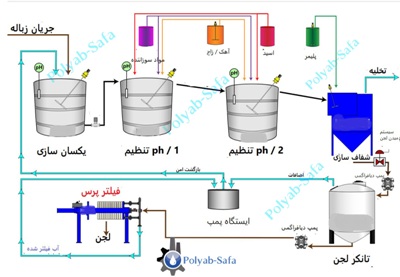

فیلترپرس در تصفیه فاضلاب کارواش

کاربرد دستگاه فیلترپرس در تصفیه فاضلاب کارواش

کیفیت فاضلاب کارواش

ماشین ها زمان رانندگی به راحتی آلوده میشوند. کثیفی چسبنده به بندنه یا شیشه خودرو ها معمولا گرد و غبار دود روغن ناشی از اختراق ناقص سوخت و ذرات شناور در هوا است خاک چسبنده به شاسی و چرخ ها معمولا رسوب، آسفالت جاده قطران زغال سنگ است.

همچنین در مواد شوینده و روش های تمیز کردن در کارواش هها تفاوت هایی وجود دارد اما در آخر کیفیت فاضلاب کارواش تفاوت زیادی ندارد.

فیلترپرس چگونه کار میکند؟

فیلترپرس با اعمال فشار معینی ذرات جامد را از مایع موجود در مخلوط جدا می کند و در نتیجه به هدف جداسازی جامد از مایع دست می یابد.

اصول کار فیلترپرس شامل موارد زیر است:

تغذیه: فاضلاب کارواش را از طریق خطوط لوله به داخل فیلتر پرس منتقل کنید.

فیلتراسیون: در داخل فیلتر پرس، از طریق رسانه های فیلتر مانند پارچه فیلتر یا صفحه فیلتر، ذرات جامد در پارچه فیلتر یا صفحه فیلتر به دام می افتند، در حالی که آب تمیز از طریق رسانه فیلتر به بیرون جریان می یابد.

پرس: به منظور بهبود راندمان فیلتراسیون، فیلتر پرس معمولاً مقدار معینی فشار را اعمال می کند تا آب را از ذرات جامد خارج کند و ذرات جامد را خشک تر کند.

کاربرد فیلترپرس در تصفیه فاضلاب کارواش

جمع آوری فاضلاب

پس از جمع آوری فاضلاب، باید برای تصفیه به فیلتر پرس منتقل شود. برای نصب فیلتر پرس می توان یک ناحیه درمان اختصاصی در پشت کارواش تعبیه کرد.

تغذیه و فیلتراسیون

پس از تصفیه فیلتر پرس، مواد زائد جامد روی سطح محیط فیلتر باقی می مانند یا در پایین فیلتر پرس جمع می شوند. تمیز کردن منظم محیط فیلتر و دفع مواد زائد جامد از مراحل کلیدی برای اطمینان از عملکرد پایدار طولانی مدت فیلتر پرس است. زبالههای جامد معمولاً جمعآوری میشوند و برای دفع بیشتر، مانند سوزاندن یا دفن زباله، به مکانهای تصفیه تخصصی فرستاده میشوند.

مزایای استفاده از فیلترپرس

بازیافت یا تخلیه آب تمیز: آب تمیز پس از تصفیه پرس فیلتر می تواند مستقیماً بازیافت شود و برای شستشوی ماشین یا اهداف دیگر استفاده شود. اگر آب تمیز با استانداردهای تخلیه مطابقت داشته باشد، می توان آن را مستقیماً در محیط زیست تخلیه کرد تا تأثیر آن بر محیط طبیعی کاهش یابد.

جداسازی کارآمد جامد از مایع: فیلتر پرس می تواند به سرعت و به طور موثر ذرات جامد و مایعات را در فاضلاب کارواش جدا کند و هزینه های تصفیه و زمان را تا حد زیادی کاهش دهد.

اثر جداسازی چربی خوب: فیلتر پرس می تواند به طور موثر چربی موجود در فاضلاب را از طریق رسانه های فیلتر مانند پارچه فیلتر رهگیری کند و کارایی تصفیه و کیفیت آب را بهبود بخشد.

کارکرد آسان: عملکرد فیلتر پرس نسبتاً ساده است و فقط به تمیز کردن منظم محیط فیلتر و دفع مواد زائد جامد نیاز دارد.

حفاظت از محیط زیست و صرفه جویی در انرژی: استفاده از فیلتر پرس برای تصفیه فاضلاب کارواش می تواند به طور موثری تخلیه زباله های جامد را کاهش دهد مصرف انرژی و آلودگی محیط زیست را کاهش می دهد.

در آخر…

فیلتر پرس به عنوان یک تجهیزات جداسازی جامد و مایع کارآمد، نقش مهمی در تصفیه فاضلاب کارواش ایفا می کند. قابلیت جداسازی کارآمد جامد از مایع، کارکرد آسان و سازگاری با محیط زیست آن را به یکی از تجهیزات ترجیحی برای تصفیه فاضلاب در صنعت کارواش تبدیل کرده است. با استفاده از فیلتر پرس برای تصفیه فاضلاب کارواش، نه تنها می تواند از محیط زیست محافظت کند، بلکه پشتیبانی قوی برای توسعه پایدار صنعت کارواش فراهم می کند.

سیلندر هیدرولیک فیلترپرس

چگونه عمر سیلندر هیدرولیک فیلترپرس را افزایش دهیم؟

سیلندر هیدرولیک فیلترپرس یکی از اجزای اصلی دستگاه فیلترپرس است که وظیفه اعمال فشار برای فشردن مواد فیلتررا دارد.طراحی آن بسته به مشخصات و نیازهای دستگاه فیلترپرس متفاومت است اما معمولا شامل یک ظرف مهروموم شده با یک محیط فشرده (ماننده گاز یا مایع) در داخل است که برای رسیدن به فشار مورد نیاز در طول فرآیند فیلتراسیون کنترل میشود.

سیلندر هیدرولیک دستگاه فیلتر پرس می تواند حجم کار زیادی را تحمل کند و نیروی فشار کشش و ظرفیت بالابری بالایی دارد. علاوه بر این، دارای حرکت نرم و بدون ضربه و لرزش است که میتواند پایداری و دقت تجهیزات مکانیکی را تضمین کند همچنین حرکت آن سرعت و نیروی آن را می توان با تنظیم فشار و جریان سیستم هیدرولیک دقیقاً کنترل کرد.

اجزای اصلی

درپوش انتهایی: درپوش انتهایی یکی از دو قسمت انتهایی سیلندر هیدرولیک است و معمولاً در دو انتهای سیلندر هیدرولیک قرار دارد. کلاهک های انتهایی معمولاً از فلز ساخته می شوند و برای بستن فضای داخلی سیلندر هیدرولیک و ارائه عملکرد آب بندی و ساختار پشتیبانی استفاده میشوند.

پیستون: پیستون جزء آب بندی شده ای است که در داخل سیلندر هیدرولیک حرکت می کند و معمولاً استوانه ای یا مخروطی است. پیستون فضای داخلی سیلندر هیدرولیک را جدا می کند و می تواند در امتداد دیواره داخلی سیلندر تحت تأثیر فشار هیدرولیک حرکت کند و در نتیجه عملکرد سیلندر هیدرولیک را درک کند.

میله پیستون: میله پیستون قطعه ای است که پیستون را به بار خارجی متصل می کند که معمولاً از مرکز پیستون و از طریق درپوش انتهایی سیلندر هیدرولیک امتداد می یابد. حرکت میله پیستون از طریق دستگاه آب بندی میله پیستون به پیستون سیلندر هیدرولیک متصل می شود و بدین ترتیب انتقال نیرو و حرکت بار محقق می شود.

محفظه سیلندر: محفظه سیلندر قسمت اصلی سیلندر هیدرولیک است. معمولاً یک ساختار استوانه ای بلند است که پیستون و میله پیستون را در خود جای می دهد. پوشش سیلندر معمولاً از مواد فلزی ساخته شده و دارای استحکام و مقاومت خاصی در برابر خوردگی برای مقاومت در برابر اثرات فشار و بار هیدرولیک است.

مهر و موم: مهر و موم اجزای بسیار مهم در سیلندرهای هیدرولیک هستند که برای جلوگیری از نشت روغن هیدرولیک و اطمینان از عملکرد آب بندی سیلندر هیدرولیک استفاده می شود. آب بندی ها معمولاً شامل حلقه های آب بند پیستون، مهر و موم میله های پیستون، مهر و موم پوشش انتهایی و غیره می باشند. کیفیت و وضعیت آنها تأثیر مهمی بر عملکرد و عمر سیلندر هیدرولیک دارد.

دلایل کاهش فشار در سیلندر هیدرولیک فیلترپرس

- پس از استفاده طولانی مدت، حلقه آب بندی کهنه و فرسوده می شود و باعث کاهش فشار میشود. راه حل این است که حلقه آب بندی را جایگزین کنید.

- ممکن است ناخالصی ها یا مواد خارجی به داخل سیلندر وارد شده باشد که منجر به شل شدن آب بندی و کاهش فشار می شود.راه حل این است که سیلندر را تمیز کنید و حلقه آب بندی را جایگزین کنید.

- هنگامی که سیلندر هیدرولیک برای مدت طولانی در دمای بالا کار می کند، حلقه آب بندی به راحتی تغییر شکل میدهد یا از کار می افتد و باعث کاهش فشار میشود. راه حل این است که دمای کار را کاهش دهید یا حلقه آب بندی مقاوم در برابر دما را جایگزین کنید.

نحوه نگهداری سیلندر هیدرولیک

- بازرسی و نگهداری منظم سیلندرهای هیدرولیک برای افزایش عمر مفید آنها کلیدی است. از جمله بررسی درجه سایش مهر و موم ها، پیستون ها و سایر اجزاء برای اطمینان از اینکه آب بندی و تحرک آنها خوب است. در عین حال، سیستم هیدرولیک، سنسورهای فشار و سایر تجهیزات مرتبط را بررسی کنید تا از عملکرد طبیعی آنها اطمینان حاصل کنید.

- رعایت دستورالعمل کار و مقررات ایمنی فیلتر پرس و استفاده و عملکرد صحیح سیلندر مبنای حفظ وضعیت خوب آن می باشد. از رفتارهای عملیاتی نامطلوب مانند عملیات اضافه بار، توقف های ناگهانی یا ضربه های مکرر برای کاهش آسیب به سیلندر خودداری کنید.

- به طور مرتب سطح سیلندر و محیط اطراف آن را تمیز کنید تا از ورود گرد و غبار، کثیفی و سایر مواد زائد به داخل سیلندر و کاهش اصطکاک و سایش جلوگیری شود.

- در صورتی که سیلندر روغن مجهز به سیستم روانکاری باشد، تعویض منظم روغن روانکار و اطمینان از تمیز بودن روغن یکی از اقدامات مهم برای حفظ عملکرد طبیعی سیلندر روغن و افزایش عمر مفید آن است.

- از عملیات اضافه بار طولانی مدت یا عملیات اضافه بار مکرر سیلندر هیدرولیک برای کاهش آسیب به ساختار داخلی و آب بندی سیلندر خودداری کنید.

- اگر سیلندر روغن مجهز به سنسور فشار است، سنسور را به طور منظم کالیبره و تنظیم کنید تا از دقت و پایداری آن اطمینان حاصل کنید.

- حفظ دمای مناسب محیط کار و و اجتناب از محیط های با دمای بیش از حد نیز برای کارکرد و عمر طبیعی سیلندر مفید است.

نکات ایمنی فیلتر پرس

خطرات دستگا فیلتر پرس ، رعایت نکات ایمنی فیلترپرس ، کار کردن ایمن با دستگاه فیلترپرس ، چه مواردی را میبایست در استفاده از فیلتر پرس رعایت کرد؟ امنیت دستگاه فیلتر پرس

رعایت نکات ایمنی فیلتر پرس باعث عملکرد بهتر می شود

هنگام کار باید به یادداشت ها توجه شود

- قبل از راه اندازی دستگاه، مطمئن شوید که راه اندازی دستگاه به افراد آسیب نمی رساند.

- هنگامی که تجهیزات در حالت روشن هستند، جعبه کنترل برق و پایانه های آن را لمس نکنید و جعبه اتصال موتور الکتریکی را باز نکنید، در غیر این صورت ممکن است باعث برق گرفتگی و عملکرد اشتباه شود.

- قبل از پایان دادن به دوغاب، دکمه شل شدن صفحات فیلتر را فشار ندهید، در غیر این صورت باعث نشت لجن، حتی منجر به مرگ افراد می شود.

- اگر گیج فشار تماس الکتریکی و شیر تخلیه آسیب دیدند، آنها را در اسرع وقت تعویض کنید، در غیر این صورت منجر به وضعیت فشار بسیار بالا ایستگاه هیدرولیک و سیلندر، کاهش طول عمر واحد برق هیدرولیک و لوله روغن و ایجاد خطوط لوله می شود. پارگی، حتی ترکیدن سیلندر.

- سیلندر هیدرولیک و لوله روغن در فشار بالا برای طولانی مدت ممکن است باعث ترکیدن شود. پس از راه اندازی فیلتر پرس، مستقیماً پشت سیلندر قرار ندهید تا از آسیب دیدن جلوگیری شود. در صورت وجود وضعیت غیرعادی دکمه توقف را فشار دهید.

- هنگام فشار دادن صفحات یا کشیدن تخته ها، دست خود را در شکاف بین دو صفحه قرار ندهید تا پارچه ها پاک شوند، در غیر این صورت ممکن است باعث آسیب شوند. در صورت لزوم، دستگاه را متوقف کرده و سپس پارچه ها را مرتب کنید.

- هنگامی که ایستگاه هیدرولیک در حال کار است، قطعات هیدرولیک را جدا نکنید، در غیر این صورت روغن هیدرولیک با فشار بالا به بیرون ریخته و به افراد آسیب می رساند. قطعات هیدرولیک را فقط پس از کاهش فشار ایستگاه هیدرولیک (≤ 0.05 مگاپاسکال) جداکنید.

- برای فیلتر پرس ممبران، اگر دوغاب در محفظه فیلتر وجود نداشته باشد، فشار دادن مجاز نیست و یا ممکن است باعث آسیب به غشاء شود. هوا یا آب فشرده داخل محفظه را به موقع پس از فشردن تخلیه کنید. شل کردن فیلتر پرس قبل از اتمام عملیات مجاز نیست، یا ممکن است باعث آسیب به غشاء و آسیب اپراتور شود.

- برای اطمینان از ایمنی پس از کار یا هنگام وقوع خرابی، برق را خاموش کنید. لطفاً منبع تغذیه اصلی را ببندید تا برق قطع شود و در صورت بروز خرابی تعمیر شود.

- هنگامی که اپراتورها در محیط خاصی کار می کنند از تجهیزات محافظ استفاده کنید.

- روغن را در ایستگاه هیدرولیک طبق دستورالعمل تعمیر و نگهداری در زمانی که دستگاه کار می کند پر کنید. اگر سیلندر روغن پر نباشد، بر عملکرد طبیعی ایستگاه هیدرولیک تأثیر می گذارد و منجر به آسیب پمپ هیدرولیک می شود.

- روغن هیدرولیک را به طور دوره ای مطابق با الزامات دستورالعمل تعمیر و نگهداری تعویض کنید و شیر و پمپ هیدرولیک را تمیز کنید، در غیر این صورت ممکن است بر عملکرد عادی ایستگاه هیدرولیک تأثیر بگذارد.

- فشار تغذیه نمی تواند بالاتر از فشار فیلتر معمولی باشد یا ممکن است به صفحات فیلتر آسیب برساند.

- سطح مایع در مخزن سوخت و وضعیت آب بندی هر شیر، بخش اتصال سیستم روغن را بررسی کنید.

- افرادی که آموزش تعمیر و نگهداری ندارند، نمی توانند سیم کشی کابینت برق را باز کنند، یا ممکن است با خطای سیم کشی باعث خطا شوند.

- هنگام انجام تعمیرات، کلید برق اصلی فیلتر پرس را خاموش کنید.

- قبل از یک چرخه فیلتر جدید، باید کیک فیلتر را که روی صفحات فیلتر می ماند تمیز کنید، در غیر این صورت ممکن است باعث تغییر شکل پرتو اصلی، ترک خوردن صفحات و نشت مواد شود که در “سه ضمانت” گنجانده نشده است.

- برای جلوگیری از شکستن سیلندر و نشت مواد ناشی از مسیر بسیار طولانی میله پیستون سیلندر، صفحات فیلتر را هنگام فیلتر کردن خودسرانه جدا نکنید.

- پس از نصب، بررسی کنید که پایه های سیلندر ثابت نشده باشند. اگر فضای خالی وجود نداشته باشد، باعث تغییر شکل خمشی تیر اصلی می شود، که در “سه ضمانت” گنجانده نشده است.

- باز کردن همزمان یکی از آنها شامل پمپ تغذیه و شیر آن، پمپ شستشو و شیر آن و شیر ورودی هوای فشرده مجاز است.

- برای تمیز نگه داشتن فیلتر پرس، باقیمانده را در حین خاموش شدن برق بردارید. برای اطمینان از اجرای روان تخته کشش، زباله های روی اسلاید وسیله نقلیه کشش را بردارید.

- هنگام شستن صفحات فیلتر و پارچه ها آب را روی سوئیچ صفر نپاشید تا از خرابی حرکت تجهیزات جلوگیری شود.

- هنگامی که اجزای آن انعطاف پذیر شدند، آنها را در هر زمان ببندید.

- آزمایش ویژگی عایق و قابلیت اطمینان عمل باید هر ماه یکبار بر روی سیستم کنترل الکتریکی انجام شود. قطعات با حرکت غیر قابل انعطاف یا با دقت ضعیف باید به موقع تعمیر یا تعویض شوند.

- روان کننده را در اجزای حرکت نسبی تمیز نگه دارید و به موقع روان کننده جدید را تکمیل کنید.

- هنگام نصب پارچه فیلتر، آن را صاف و بدون چین نگه دارید. برای اطمینان از اثر فیلتر شدن پارچه فیلتر، آن را صاف و بدون چین، آسیب و باقی مانده در حین کار نگه دارید.

- صفحه فیلتر را به موقع تمیز کنید تا از عبور صاف فیلتر و تمیز کردن سطح آب بندی صفحه فیلتر اطمینان حاصل کنید. صفحات فیلتر حذف شده باید روی هم چیده شوند تا از تغییر شکل جلوگیری شود. آب بندی سطح آب بندی را مرتباً بررسی کنید.

- اگر برای مدت طولانی از صفحه فیلتر و پارچه استفاده نمی کنید، پس از تمیز کردن صفحات فیلتر آنها را به ترتیب روی قاب بچینید و با فشار 1 تا 5 مگاپاسکال محکم فشار دهید. پس از تمیز کردن، پارچه فیلتر را خشک کنید و قسمت در معرض میله پیستون باید چرب شود.

4 عامل موثر بر درصد جامدات و رطوبت کیک فیلترپرس

4عاملی که بر درصد جامدات و درصد رطوبت کیک فیلترپرس تاثیر می گذارد

عوامل زیادی تعیین میکنند که چه مقدار مایع را میتوان از دوغاب جدا کرد تا با استفاده از فیلتر پرس صفحه غشایی، کیک فیلتر آبگیری ایجاد شود. برخی از عوامل اولیه عبارتند از:

1.توزیع انواع ذرات مواد

2.ترکیب مواد

3.زمان فیلتراسیون فیلترپرس

4.آبگیری اضافی با کیک خشک و فشار غشا

.توزیع انواع ذرات مواد و شکل:

ذرات معدنی و سنگدانه ها در همه دوغاب ها از اندازه ها و شکل های متفاوتی تشکیل شده اند. اندازه گیری اندازه ذرات برای تعیین تعداد ذرات در اندازه های مختلف انجام می شود. اشکال ذرات را می توان به صورت بصری برای تعیین گردی، صافی یا بی نظمی ارزیابی کرد.

به طور کلی، مواد ذرات درشت با شکل های گرد یا نامنظم یکنواخت راحت تر آبگیری می شوند. ذرات درشت تمایل دارند فضای خالی بیشتری بین ذرات جداگانه داشته باشند و به آب اجازه می دهند آزادانه بین آنها جریان یابد.

به همین ترتیب، ذرات گرد یا ذرات با شکل نامنظم تمایل دارند فضای خالی بیشتری بین خود ایجاد کنند و بنابراین راحتتر آبگیری میشوند.

تیله هایی را در نظر بگیرید که با هم در یک ظرف شیشه ای بسته بندی شده و سپس با آب پر شده اند. آب به سرعت بین تیله ها جریان می یابد تا زمانی که کوزه پر شود

به همین ترتیب، اگر آب از کوزه مرمری تخلیه شود، با آب بسیار کمی که باقی می ماند، آزادانه از کوزه خارج می شود.

آبگیری مواد با اندازه ذرات ریزتر با شکل مسطح یا یکنواخت دشوارتر خواهد بود. مواد ذرات ریز، به ویژه آنهایی که شکل های مسطح یا یکنواخت دارند، می توانند با حذف آب، به طور محکم در کنار هم قرار گیرند و فضاهای خالی محدودی بین آنها برای جریان آب ایجاد کنند،

هنگامی که آب به یک شیشه پر از ذرات شن ریز اضافه می شود، مدت زمان طولانی برای پر کردن شیشه لازم است زیرا آب باید در تمام فضاهای کوچک بین ذرات نفوذ کند.

اگر آب از شیشه ماسه خارج شود، به دلیل فضای محدود بین ذرات، تنها مقدار محدودی آزادانه از شیشه خارج می شود. یک لایه ریز آب تمایل دارد تا حدی به سطح همه ذرات بچسبد. برای حجم معینی از ذرات، ذرات ریز در مقایسه با ذرات بزرگتر دارای سطح قابل توجهی سطح و رطوبت حفظ شده بیشتری خواهند بود.

2.ترکیب مواد

ترکیبات مختلف مواد میتوانند تأثیر قابلتوجهی بر میزان آب حذف شده از دوغاب با استفاده از آبگیری فیلتر پرس صفحهای داشته باشند. همه سطوح ذرات بر اساس ترکیب خود، سطحی از ویژگی های آبگریز (آب گریز) یا آب دوست (چسبیدن به آب) را نشان می دهند.

به عنوان مثال، ذرات زغال سنگ تمایل به دفع آب دارند و بنابراین برای کاهش درصد رطوبت به راحتیآبگیری می شوند،از سوی دیگر، ذرات خاک رس تمایل بیشتری به جذب آب دارند ، که آبگیری آنها را بسیار دشوارتر می کند.

آبگیری مواد آلی بسیار دشوارتر است زیرا معمولاً مولکولهای آب به ساختارشان متصل است و حذف مکانیکی آن تقریباً غیرممکن است. بسیاری ازدوغابهای معدنی و سنگدانههای طبیعی حاوی مقداری مواد آلی هستند که میتواند بر میزان آب حذف شده با استفاده از فیلتر پرس صفحه تأثیر بگذارد.

3.زمان شارژ فیلتر پرس

فیلتر پرس های صفحه ای در حالت دسته ای به شکل پیوسته کار می کنند و رطوبت نهایی کیک بسیار به طول به طول زمان فیلتراسیون بستگی دارد، اما نرخ آبگیری در فیلترپرس با تکمیل چرخه فیلتراسیون به طور چشمگیری تغییر می کند.

در ابتدای مرحله فیلتراسیون فیلتر پرس، دوغاب به سرعت به فضاهای خالی بین صفحات فیلتر بسته شده پمپ می شود. جامدات دوغاب بر روی پارچه های فیلتر متصل به سطوح صفحه گرفته می شود،همانطور که مواد کیک آبگیری می شود، صفحات فیلتر با مواد جامد از سطح پارچه به مرکز کیک ها بسته می شوند و باعث می شود که آبگیری بیشتر و بیشتر

می شود.میزان آبگیری اولیه بسیار زیاد است، اما به سرعت کاهش می یابد زیرا مواد کیک فیلتر شروع به جمع شدن روی پارچه های فیلتر می کندنرخ معقول آبگیری برای مدتی ادامه می یابد، سپس این میزان بسیار کم است و درصد کمی از کاهش رطوبت در دوره های زمانی طولانی به دست می آیدهنگامی که دوره سرعت آبگیری کندتر رسید، فیلتراسیون در سطح قابل قبولی متوقف می شود تا کیک تخلیه شود و چرخه دیگری شروع شود.

4.آبگیری اضافه با کیک خشک و فشار غشا

پس از اتمام دوره فیلتراسیون، دو مرحله دیگر وجود دارد که می توان برای کاهش بیشتر درصد رطوبت در کیک فیلتر استفاده کرد

کیک خشک

فشار غشا

هر دوی این مراحل پس از توقف پمپ تغذیه دوغاب انجام می شود. بنابراین، نرخ خروجی فیلتر پرس برای تعادل چرخه دسته ای صفر می شود

کیک خشک

خشک شدن کیک شامل فشار دادن هوای فشرده از طریق کیک ها در حالی که هنوز بین صفحات فیلتر نگه داشته می شود. لوله تخلیه گوشه بالای فیلتر برای فشار دادن هوای فشرده به بالای صفحات فیلتر استفاده می شود. هوای فشرده از طریق مواد کیک به پایین هدایت می شود و رطوبت اضافی کیک را از طریق لوله های تخلیه فیلتر گوشه پایینی خارج می کند

صفحات فیلتر با پورت مخصوص کیک خشک پیکربندی شده اند که اجازه می دهد هوای فشرده تنها پس از عبور از کیک های تشکیل شده از صفحات فیلتر خارج شود.

اکثر رطوبت حذف شده با خشک کردن کیک زمانی که خشک شدن کیک شروع می شود بسیار سریع اتفاق می افتد وکاهش بیشتر رطوبت با ادامه عبور هوای فشرده از کیک بسیار آهسته اتفاق می افتد،کیک خشک معمولاً زمانی استفاده میشود که مواد کیک بسیار متخلخل باشد و زمانی که سطح رطوبت کیک بسیار پایین مورد نظر باشد.

فشار غشا

مشابه مرحله خشک کردن کیک، مرحله فشار غشا برای حذف آب اضافی از کیک های فیلتر پس از تشکیل بین صفحات فیلتر استفاده می شود.

صفحات غشایی دارای سطوح انعطاف پذیری هستند که با آب یا هوای فشرده منبسط می شوند. سطوح منبسط شده کیک ها را فشرده می کند و آب اضافی را مجبور می کند که خارج شود.

مقدار رطوبت کاهش یافته با فشار غشا بسیار به تراکم پذیری مواد کیک بستگی دارد. به طور معمول، هرچه بتوان مواد را بیشتر فشرده کرد، رطوبت بیشتری را می توان حذف کرد.

هنگامی که مرحله فشرده سازی غشا رخ می دهد، با زمان فشرده سازی اضافی، رطوبت اضافی از مواد کیک حذف نمی شود. نمونه ای از فشار غشا در منحنی آبگیری در زیر نشان داده شده است ،اینکه چه مقدار مایع را می توان از دوغاب خارج کرد تا حد زیادی به ویژگی های ماده جامد درون آن بستگی دارد. فشار تغذیه و زمان تغذیه نیز در آبگیری تاثیر دارد

همچنین علاوه بر عوامل فرآیند و طراحی مانند فشار خوراک و زمان فیلتراسیون، افزودن مرحله خشک کردن کیک یا فشار غشا می تواند درصد رطوبت کیک های فیلتر را بیشتر کاهش دهد.

فیلتر پرس و صنعت خودروسازی

کاربرد و استفاده فیلتر پرس در صنعت و صنایع خودرو سازی و تولید ماشین ، بازیافت و تصفیه پساب صنعت خودرو سازی با استفاده از دستگاه فیلتر پرس ، دستگاه فیلتر پرس چه کمکی به خودرو سازی و ساخت ماشین میکند؟

تصفیه آب در صنعت خودرو با فیلترپرس:

صنعت خودرو سریعترین صنعت در حال رشد در جهان است با برخی تغییرات کلیدی در فرآیند تولید، نیاز به تصفیه آب، حیاتی شده است. نه فقط برای حفظ ردپای کربن در پایین ترین سطح، بلکه برای ادامه ی فعالیت با آسیب کمتر به محیط زیست است.

برای این کار، نصب تصفیه خانه های آب، به ویژه تصفیه خانه های پساب ETP پیش نیاز است، که نقش عمده ای در حذف آلاینده های موجود در آب تا حد قابل قبولی قبل از انتشار آن در طبیعت دارد. فرآیندهای عمده ای در ETP برای صنایع خودرو وجود دارد، مانند:

فیزیکی: ته نشینی (شفاف سازی)، غربالگری، هوادهی، فیلتراسیون(با فیلترپرس)، شناورسازی و اسکیمینگ، گاززدایی، یکسان سازی.

شیمیایی:کلرزنی، ازن زنی، خنثی سازی، انعقاد، جذب، تبادل یونی.

بیولوژیکی:

الف) روشهای تصفیه لجن فعال هوازی: فیلتراسیون چکنده، اکسیداسیون، حوضچه ها، تالاب ها، هضم هوازی.

ب) هضم بی هوازی: سپتیک تانک ها، تالاب ها. روند تصفیه را می توان به ترتیب زیر ترتیب داد:

تصفیه اولیه – حذف جامدات معلق، روغن، شن و غیره.

تصفیه ثانویه – استفاده از میکروارگانیسم ها در شرایط هوازی یا بی هوازی برای کاهش BOD، حذف رنگ، روغن و فنل.

تصفیه سوم – استفاده از الکترودیالیز، تبادل یونی و اسمز معکوس برای حذف و تصفیه نهایی فاضلاب.

پسابهای صنعت خودروسازی که تخلیه میشوند با تصفیههای مختلف فیزیکی و شیمیایی مانند انعقاد، لختهسازی، ازنزنی و تصفیه بیولوژیکی برای حذف نیتروژن، فسفر، و آثار فلزی تصفیه میشوند. از معایب فرآیندهای فیزیکی و شیمیایی می توان به تشکیل لجن، دفع لجن و فضای مورد نیاز اشاره کرد. معایب فرآیندهای بیولوژیکی وجود فلزات سنگین سمی است که مانع رشد میکروارگانیسم ها می شود، بیشتر مواد رنگی مورد استفاده طبیعتاً تجزیه پذیر نیستند و زمان بیشتری برای تصفیه لازم دارند. پساب صنعت خودرو حاوی کلریدها، ناخالصی های رنگ است که برای رنگ دادن به قطعات توسط ربات ها استفاده می شود. اگر مایع خنک کننده در آب تخلیه شود COD پساب را افزایش می دهد. صنعت خودرو از دو تصفیه خانه یکی ETP و دیگری CTP تشکیل شده است که در مقایسه با سایر صنایع پارامترهای پساب خودرو کمتر و بار آلی و معدنی کمی در آن وجود دارد. اخیراً کنترل آلودگی در مورد پارامترهای آب خروجی ETP بسیار سختگیرانه شده است. سلامت محیط برای سلامت انسان بسیار مهم است. در گذشته اکثر صنایع پساب خود را بدون تصفیه می فرستادند اما اکنون امکان پذیر نیست و هر صنعتی با دقت باید آب را تصفیه کند.

فرآیند رنگ آمیزی و فیلتراسیون:

سازندگان خودرو از فرآیند رنگ با آب استفاده می کنند که ضایعات مختلفی حاوی روی (Zn)، نیکل (Ni) و فسفر (P) تولید می کند.

بیشتر ضایعات در آب های شستشوی سرریزها که حاوی کمتر از 1000 میلی گرم در لیتر TSS هستند، یافت می شود.

در مخازن یکسان سازی جریان های مختلف فاضلاب مخلوط و همگن می شوند. تصفیه با استفاده از یک فرآیند فیزیکی/شیمیایی انجام می شود. افزایش pH فاضلاب باحداقل حلالیت فلزات ترکیب شده، و با افزودن منعقد کننده ها و لخته (ها) برای افزایش ته نشینی صورت میگیرد.

جداسازی مواد جامد از آب تمیز با استفاده از یک زلال کننده صفحه شیبدار بزرگ انجام می شود. جامدات در یک قیف مخروطی ته نشین می شوند و پساب برای پرداخت بیشتر به یک فیلترپرس برای آبگیری لجن جریان می یابد .مجدداً به سطوح تخلیه مجاز تنظیم می شود و آب به فاضلاب شهری تخلیه می شود یا به صورت اختیاری برای استفاده داخلی بازیافت می شود.

دستگاه فیلترپرس و کارتن سازی

استفاده و کاربرد دستگاه فیلتر پرس در صنعت و صنایع کارتن سازی ، فیلترپرس چه کمکی به کارتن سازی میکنید؟ بازیافت آب در کارتن سازی توسط فیلتر پرس

استفاده از فیلتر پرس در صنایع کارتن سازی

استفاده از فیلترپرس در صنایع کارتن سازی یک راه حل مقرون به صرفه و سازگار با محیط زیست است.

تولید کارتن یک صنعت بزرگ در ایران و جهان است.

از مواد و کاغذ لاینر برای تولید کارتن استفاده می شود. کارتن یک ساختار ساندویچی است که از چسباندن یک لایه میانی موجدار فلوت دار به دو روکش تخته آستری تشکیل می شود.

دفع فاضلاب تولید شده در یک کارخانه کارتن به دلیل سطوح بالای مواد آلی که عمدتاً از نشاسته چسب و فلزات سنگین ناشی می شود، به یک مشکل تبدیل شده است.

برای برآورده ساختن الزامات اکولوژیکی و اقتصادی، فیلتر کردن جریان های پساب ، به یک کارخانه کارتن سازی اجازه می دهد تا نیازهای تخلیه را برآورده کند و منبع تمیزی از آب قابل استفاده مجدد را ارائه دهد. تصفیه پساب در بیشتر موارد برای تخلیه و یا استفاده مجدد مورد نیاز است.

پیشرفت فناوری در سیستم های فیلتراسیون فرصتی را برای کارخانه های کارتن سازی ایجاد کرده است تا جریان های پساب فاضلاب را تصفیه کنند تا محدودیت های زیست محیطی سخت گیرانه تری داشته باشند.

امروزه در صنعت کارتن سازی و همچنین صنعت خمیر و کاغذ، فیلترپرس ها میتوانند در جایی که فناوریهای سنتی فیلتراسیون با مشکلات رسوب که در گذشته مواجه بودند را حل کنند.

فیلترپرس صفا یک جایگزین جذاب برای روش های معمولی فیلتراسیون به دلیل طراحی آن است.

در فرآیند فیلتراسیون برای تصفیه پساب کارخانه کارتن سازی با استفاده از فیلتر پرس صفا هنگامی که جوهر و نشاسته باقیمانده از دستگاه چاپگر و تجهیزات آماده سازی چسب شسته می شود، نتیجه یک پساب فاضلاب تولید می شود. این پساب فاضلاب معمولاً به مرحله تصفیه شیمیایی و سپس فیلتر پرس فرستاده می شود تا به وسیله صفحات فیلتر پرس مواد جامد از مایع جدا شود . کیک حاصل شده (مواد جامد ) به خارج از محل فرستاده می شوند تا در یک مرکز دفع زباله جامد، دفع شوند. استفاده از فیلترپرس در نتیجه راندمان فرآیند را بهبود می بخشد و آب باقی مانده را می توان مجدد در فرآیند تولید استفاده کرد.

استفاده از یک ماژول فیلتراسیون در کارخانه های کارتن سازی یک گزینه اقتصادی مناسب برای تصفیه جریان های پساب کارخانه است که تقریباً 90 تا 95 درصد از فاضلاب به عنوان آب تصفیه شده مناسب برای استفاده مجدد می شود.

توجیه استفاده از سیستم فیلتراسیون در فرآیند کارتن سازی از طریق تجزیه و تحلیل هزینه و مزایای دیگر شامل موارد زیر می شود :

- کاهش حجم تخلیه پساب و هزینه تصفیه مرتبط.

- تهیه آب با کیفیت بالا برای ورود مجدد به فرآیند.

- جبران نیازهای آب شیرین و هزینه پیش تصفیه.

- از بین بردن رشد بیولوژیکی و بو در پساب.

- ساده سازی تصفیه پساب با یک سیستم فشرده و کم انرژی

کاربرد فیلتر پرس در صنعت قند

مزایای و نقش دستگاه فیلتر پرس در صنایع قند و شکر ، کارخانه چغندر قند و استفاده از دستگاه فیلترپرس ، تولید قند و شکر ، مقاله در زمینه تولید قند و بهینه سازی مایعات خروجی با فیلترپرس

کاربرد فیلتر پرس در صنعت قند

فیلتر پرس یکی از تجهیزات ارزشمندی است که در صنعت قند برای کاربردهای مختلف مورد استفاده قرار میگیرد .این یک سیستم فیلتراسیون پیشرفته است که به طور موثر جامدات را از مایعات با استفاده از ترکیبی از پمپ فشار تغذیه و فناوری صفحه ها ممبران جدا می کند.

در صنعت قند وشکر، فیلتر پرس معمولاً برای شفاف سازی آب نیشکر استفاده می شود.

مقدمه ای بر صنعت قند:

احیای صنعت قند در گرو علم و فناوری است. فیلتراسیون یک حلقه مهم در تولید شکر است.این نه تنها باعث تولید محصول با کیفیت می شود، بلکه شامل حفاظت از محیط زیست در طول پردازش می شود.

فیلتر پرس ها به طور گسترده در تولید شکر برای فیلتر کردن آبگل و آب کربن استفاده می شود. راندمان فیلترپرس نسبت به سایر تجهیزات جداسازی نسبتا بالا است.این نه تنها محتوای جامد کیک فیلتر را افزایش می دهد، بلکه میزان قند باقی مانده در گل فیلتر را نیز کاهش می دهد.

ویژگی های فیلتر پرسدرتولید قند و شکر:

فیلتر پرس تمام اتوماتیک یکی از تجهیزات پیشرفته فیلتر در صنعت نوین قند است که وضعیت فیلتر پرس سنتی در تولید شکر را به طور اساسی تغییر داده و نتایج خوبی راحاصل کرده است.این تجهیزات از صفحات فیلتر پلی پروپیلن و پمپ های دیافراگمی استفاده شده و ازPLCبرایتحقق تمام اتوماتیک شدن فیلتر پرس و سرعت فرآیند استفاده می کند.

پلی پروپیلن استفاده شده در صفحات فیلترپرس دارای پایداری و عایق حرارتی خوبی است. در مقایسه با مواد فلزی یا دیافراگم های لاستیکی، در فیلتراسیون آب گل و آب کربن، صفحات فیلتر پلی پروپیلن مقاومتبهتری در برابر خوردگی مواد شیمیایی مختلف دارند.

استفاده از فناوری های پیشرفته می تواند راندمان تولید کل فیلترپرس را بهبود بخشد، زمان فیلتراسیون را کوتاه کند، محتوای قند گل فیلتر را کاهش دهد و محتوای جامد کیک فیلتر را افزایش دهد.با اتخاذ روش پرس کیک فیلتر می توان شستشوی آب را بهینه کرد، و میزان آب شستشو را کاهش داد. در عین حال میزان قند کیک فیلتر را در سطح پایین نگه داشت.

فشار دادن از طریق صفحات می تواند به طور موثری میزان رطوبت کیک فیلتر را کاهش دهد و زمان تغذیه را کوتاه کند.کیک فیلتر قبل از تخلیه فشرده شده و شکل گرفته در این صورت فرآیند تخلیه را می توان با موفقیت به پایان رساند.

برای تخلیه صافی لجن توسط یک فیلترپرس نیمه اتوماتیک سنتی، باید زمان و فشار تغذیه را افزایش داد تا حفره های فیلتر با لجن فیلتر پر شود و محتوای آب کاهش یابد.تنها پس از پر شدن کامل حفره فیلتر، دمش هوا و شستشو با آب می تواند کار کند. فیلتر پرس نیمه اتوماتیک در مراحل بعدی فیلتراسیون زمان زیادی مصرف می کند و راندمان فیلتراسیون بسیار پایین است.در مقابل، فیلتر پرس اتوماتیک می تواند زمان فیلتراسیون با راندمان پایین را کاهش دهد و نسبت به فیلتر پرس نیمه اتوماتیک به محتوای جامد بالاتری دست یابد.

مزایای استفاده از فیلتر پرس در کارخانه قند:

- اثر فرآیند به طور قابل توجهی بهبود می یابد.فرآیند ضخیم شدن کیک را می توان از راندمان بالا و از دست دادن قند کم فیلتر پرس تشخیص داد، میزان قند گل فیلتر را می توان در حدود 0.5٪کنترلکردومحتوایجامد رامیتوانبه 70٪رساند.

- اثر حفاظت از محیط زیست در این فرایند آشکاراست. افزایش محتوای جامد گل فیلتر نه تنها آلودگی زیست محیطی را کاهش می دهد، بلکه مستقیماً مواد خامی را فراهم می کند که استانداردهای تولید را برای صنایع سیمان و سایر مصالح ساختمانی برآورده می کند و زنجیره جدیدی از استفاده مجدد از منابع را ایجاد می کند.

- یک دستگاه واحد بسیار کارآمد و خودکار سطح بالا است که برای نیازهای توسعه کارخانه های بزرگ قند مناسب تر است.

- مصرف کمتر پارچه فیلتر، هزینه های کم عملیاتی

- صرفه جویی در منابع نیروی کار و کاهش تابش گرما

تفاوت بلت فیلتر (تسمه ای) و فیلتر پرس

بلت فیلتر پرس چیست ؟ انتخاب بین فیلتر پرس و بلت فیلتر پرس ، بهترین دستگاه برای فیلتراسیون چیست ؟

تفاوت فیلترپرس و بلت فیلتر پرس (پرس تسمه ای) :

بلت فیلتر پرس (پرس تسمه ای):

بلت فیلتر پرس ها دارای غلتک ها و تسمه هایی برای آبگیری مواد با عبور دوغاب از چهار ناحیه اصلی هستند.

مرحله اول، جایی است که مواد شیمیایی برای کشیدن ذرات موجود در دوغاب به یکدیگر اضافه می شود.

مرحله دوم، منطقه زهکشی گرانشی، که اجازه می دهد تا آب آزاد از دوغاب در حالی که در امتداد یک کمربند شیبدار حرکت می کند، تخلیه شود.

مرحله سوم، ناحیه کم فشار، مواد را بین دو تسمه ی متخلخل قرار می دهد، جایی که مایع به بیرون فشرده می شود و مواد جامد بین تسمه ها حفظ می شوند.

مرحله چهارم، ناحیه فشار قوی، تسمه ها را از زیر و روی یک سری غلتک که قطر آنها کاهش می یابد، عبور می دهد.

نتیجه یک ماده جامد آبگیری است که قوام آن بسته به غلظت مواد جامد موجود درماده اولیه متفاوت است.

فیلتر پرس ها:

فیلتر پرس ها بالاترین سطح آبگیری مکانیکی را بدون استفاده از مواد شیمیایی فراهم می کنند. آنها از تعدادی صفحه فرورفته تشکیل شده اند که با پارچه های فیلتر پوشانده شده اند .هنگامی که صفحات به صورت هیدرولیکی به هم چسبیده می شوند، فرورفتگی های صفحات محفظه هایی را تشکیل می دهند .دوغاب به داخل فیلتر پرس پمپ می شود و محفظه ها را پر می کند. مایع موجود در دوغاب از پارچه عبور می کند و از لوله های فیلتر در پایین صفحات خارج می شود تا در پایین فیلتر پرس جمع شود. مواد جامد روی پارچه فیلتر گرفته می شوند .هنگامی که دیگر نمی توان دوغاب را به فیلتر پرس پمپ کرد، پمپ متوقف می شود و صفحات باز می شوند تا کیک های جامد آزاد شوند.

این کیک های جامد ، قابل انباشته شدن هستند و به راحتی ، قابل بارگیری و حمل هستند. بسته به مواد، می توان از کیک فیلتر استفاده های متفاوتی داشت. سپس آب بازیافت شده بلافاصله برای استفاده در کارخانه قابل دسترس است.

کدام یک برای فیلتراسیون بهتر است؟

وقتی صحبت از مدیریت باطله می شود، بهترین تجهیزات برای یک موقعیت ممکن است با موقعیت های دیگرمتفاوت باشد .سانتریفیوژهای دکانتر، بلت فیلتر پرس ها و فیلتر پرس ها همگی گزینه های مناسبی برای کاهش و حذف مواد جامد از مایع هستند، بنابراین بهترین به هدف از فیلتراسیون بستگی دارد.

نکته اصلی که باید درنظرگرفتنوع ماده ای است که آبگیری می شود. سانتریفیوژها با موادی که اندازه ذرات بزرگتری دارند ، راحت تر آبگیری می شوند و بهترین عملکرد را دارند. آنها همچنین برای موادی با محتوای خاک رس عملکرد ضعیفتری دارند.

پرس های تسمه ای را می توان برای آبگیری انواع دوغاب های مختلفدر طیف وسیعی از کاربردها مورد استفاده قرار داد، اما با هرشرایط مختلف تغذیه ای، عملکردخوبی ندارند.

فیلتر پرسها برای آبگیری باطلههای کارخانههای شستشوی مواد معدنی و سنگدانهها، کنسانترههای معدنیوبیشتر دوغابهایی که از ضخیمکنندهها یا زلالکنندهها میآیند، ایدهآل هستند .با این حال، درصد تغذیه مواد جامد و توزیع اندازه ذرات بر راندمان آبگیری کلی یک فیلتر پرس تأثیر دارد.

برخی از موارد اضافی که باید در نظر بگیرید شامل نگهداری و بهره برداری و همچنین هزینه های مرتبط با آن می باشد.

از نظر هزینه های عملیاتی، سانتریفیوژها و فیلتر پرس ها کاملاً خودکار هستند، در حالی که تسمه پرس ها به یک اپراتور نیاز دارند.

فیلتر پرس ها برای کمک به آبگیری نیازی به افزودن مواد شیمیایی ندارند، در حالی که بلت فیلتر پرس ها این کار را انجام می دهند. سانتریفیوژها ممکن است از استفاده ی مواد شیمیایی سود ببرند، اما این بستگی به ماده ای دارد که آبگیری می شود.

سانتریفیوژها نسبت به تسمه پرس ها و فیلتر پرس ها نیاز به توان بیشتری دارند، بنابراین هزینه های الکتریکی با این دستگاه ها بیشتر خواهد بود. سانتریفیوژها نیز نسبت به تسمه پرس یا فیلتر پرس، صدای بیشتری تولید می کنند.

از نظر هزینه سرمایه، تسمهپرسها معمولاً در مقایسه با سانتریفیوژها و فیلترپرسها سرمایهگذاری اولیه کمتری دارند .علاوه بر این، فیلتر پرس ها به تجهیزات جانبی مانند مخزن نیاز دارند. پرس های تسمه ای و سانتریفیوژها می توانند به صورت مداوم کار کنند، بنابراین برای تغذیه دستگاه نیازی به مخزن نیست .دوغاب به طور مداوم به این ماشین ها وارد می شود و آنها به طور مداوم مواد جامد را تخلیه می کنند .از طرف دیگر فیلتر پرس ها به صورت دسته ای عمل می کنند .یک پمپ دوغاب را وارد دستگاه می کند و هنگامی که صفحات باز می شوند برای تخلیه کیک های جامد متوقف می شود .کیک فیلتر نیاز به جایی برای جمع شدن در حین باز شدن صفحات دارد، از این رو نیاز به مخزن افزایش می یابد.

هزینه های تعمیر و نگهداری بلت فیلتر پرس ها بیشتر است زیرا فواصل نگهداری آن بیشتر از سانتریفیوژها و فیلتر پرس ها است. پرس های تسمه ای نیاز به شستشوی مکرر تسمه دارند و غلتک ها و بلبرینگ ها به دلیل نیاز به تعویض مکرر دارند به همین علت باعث خرابی بیشتر و لازم به تعمیر و نگهداری دارد.

از نظر اندازه بلت فیلترپرسها و سانتریفیوژها فضای کمتری را نسبت به فیلترپرسها اشغال میکنند.

هنگام تعیین اینکه کدام دستگاه برای کارشما مناسب است ، مطمئن شوید که نوع موادی که تجهیزات پردازش می کنند و همچنین سرمایه گذاری اولیه و هزینه های عملیاتی و نگهداری طولانی مدت را در نظر گرفته اید.

تفاوت فیلتر پرس و سانتریفیوژ

فرق بین فیلترپرس و سانتریفیوژ چیست؟ شباهت و تفاوت های بین عملکرد سانتریفیوژ و فیلتر پرس ،موارد استفاده سانتریفیوژ و فیلتر پرس،مقایسه کاربرد های فیلترپرس و سانتریفیوژ

فیلتر پرس در مقابل سانتریفیوژ، کدام یک را باید استفاده کنم؟

انتخاب بین سانتریفیوژ و فیلتر پرس برای آبگیری لجن می تواند دشوار باشد اگر نقاط قوت و ضعف مختلف آنها را ندانید. در حالی که هر دو فناوری به طور موثر یک کیک خشک و جامد تولید می کنند، تفاوت های زیادی بین این دو وجود دارد. اطلاعات زیر به شما کمک می کند تصمیم بگیرید که آیا سانتریفیوژ یا فیلتر پرس قاب و صفحه بهترین فناوری برای نیازهای شما است یا خیر؟

فیلترپرس:

فیلتر پرس ها برای نگهداری حجم خاصی از مواد و جداسازی مایعات و جامدات از طریق فیلتراسیون تحت فشار طراحی شده اند. دوغاب به فیلتر پرس فشار داده می شود و برای آبگیری تحت فشار زیاد قرار می گیرد. از این نوع تجهیزات می توان در کاربردهای مختلفی در هر دو زمینه صنعتی و شهری استفاده کرد.

مزایای فیلترپرس چیست؟

فیلتر پرس مزایای زیادی دارد که سایر روش های آبگیری نمی توانند ارائه دهند. شامل:

- قطعات کمتر برای نگهداری آسان

- مقدار زیادی از مواد جامد را جذب می کند.

- در برخی مناطق، این تنها وسیله ای است که قادر به تولید کیکی است که به اندازه کافی خشک باشد تا شرایط دفن زباله را برآورده کند.

چه زمانی باید از فیلترپرس استفاده کنم؟

فیلتر پرس معمولاً زمانی استفاده می شود که ویژگی های لجن ضعیف باشد و به بیش از 35٪ کیک خشک نیاز دارد .اگر انتظار می رود ویژگی های لجن تغییر میکند، یا اگر به حداقل تهویه نیاز باشد، فیلتر پرس نیز می تواند مفید باشد.

سانتریفیوژ:

سانتریفیوژ ماشینی است که جسمی را حول یک محور ثابت در چرخش قرار می دهد وازنیرویگریز از مرکز برای جدا کردن مواد جامد از مایعات استفاده می کند. همانطور که مواد در چرخش قرار می گیرند، مواد متراکم تر به بیرون رانده می شوند در حالی که ذرات سبک تر از هم جدا می شوند و به سمت مرکز حرکت می کنند.انواع مختلفی از سانتریفیوژها وجود دارد که برای اهداف مختلف استفاده می شوند .سانتریفیوژهای مقیاس صنعتی اغلبدرتولید و پردازش زباله برای جداسازی جامدات و مایعات استفاده می شوند.

مزایای سانتریفیوژها چیست؟

- سانتریفیوژ برای آبگیری یا جداسازی چربی ها، روغن ها و گریس ها خوب است.

- آنها امکان پردازش مقادیر زیادی از مواد را در یک فضای کوچک فراهم می کنند و برای کارخانه های بزرگ مزیت محسوب میشود.

- سانتریفیوژ می تواند حجم بیشتری را نسبت به فیلتر پرس قاب و صفحه پردازش کند.

چه زمانی باید از سانتریفیوژ استفاده کنم؟

پردازش سانتریفیوژ اغلب برای پردازش لجن روغنی استفاده می شود .سانتریفیوژها زمانی بهتر استفاده می شوند که حجم بیشتر و محتوای جامد کمتری داشته باشید. استفاده از این فرآیندها عموماً 18 تا 25 درصد وزنی جامدات را تولید می کند و معمولاً برای موقعیت هایی که هدف اصلی بازیافت نفت است و زمانی که پردازش با حجم بیشتری لازم است ذخیره می شود.

به طور خلاصه، فیلتر پرس انرژی کمتری مصرف می کند و نگهداری آن آسان است. فیلتر پرس نیاز به فضای بزرگتری در محل دارد. سانتریفیوژ برای پردازش حجم زیادی از لجن به بهترین وجه استفاده می شود، اما هزینه های نگهداری و توان بالایی دارد.