همراه : 09129342100

مرکز تماس : 02148000405

تولید آجر و کاربرد فیلترپرس

کاربرد و نقش فیلترپرس در تولید و ساخت انواع آجر ساختمانی ، کاهش ، صرفه جویی و بازیافت آب در صنایع آجر سازی به کمک فیلترپرس ، مقاله در زمینه مزایای فیلترپرس در کارخانه آجر

تولید آجر و دستگاه فیلترپرس

اساساً از هزاران سال پیش که اولین آجرهای پخته شده تولید شدند، روند آجرسازی تغییر نکرده است. مراحل استفاده شده در آن زمان امروزه مورد استفاده قرار می گیرند، اما با اصلاحات. مراحل مختلف ساخت به شرح زیر است: ایمن سازیخاک رس ، غنی سازی، اختلاط و شکل دادن، خشک کردن، پختن و سرد کردن.

ایمن سازی خاک رس:

خاک رس های مورد استفاده امروزه نسبت به اولین آجرسازان تنوع بیشتری دارد. حفاری، استخراج و روش های مختلف آسیاب، تولید کننده را قادر می سازد تا از بسیاری از مواد خام استفاده کند.

خاک رس مورد استفاده در آجرسازی نشان دهنده طیف وسیعی از مواد است که شامل درصدهای متفاوتی از سیلیس و آلومینا می باشد. آنها ممکن است در سه دسته گروه بندی شوند: (1) خاک رس های سطحی که در نزدیکی یا روی سطح زمین یافت می شوند ، معمولاً در کف رودخانه ها (2) شیلها ، رسهایی که تحت فشارهای زمینشناسی بالا قرار میگیرند و سختی متفاوتی از تخته سنگ تا نوعی سنگ نیمه تجزیه شده دارند. و (3) خاک نسوز که در عمق بیشتری در زیر سطح یافت می شود و نیاز به استخراج دارد. خاک های نسوز دارای ترکیب شیمیایی یکنواخت تری نسبت به رس های سطحی یا شیل هستند.

خاک رس های سطحی معمولاً با استفاده از بیل های برقی، بولدوزرهایی با تیغه های خراش دهنده و عملیات دراگلین بازیابی می شوند. شیل ها با انفجار و بیل های برقی بازیافت می شوند. خاکهای آتشنشانی با تکنیکهای مرسوم استخراج میشوند.

غنی سازی:

خاک رس خام اغلب برای به دست آوردن قوام یکنواخت تر مخلوط می شود. در بسیاری از موارد، مواد را آسیاب میکنند تا سنگهای بزرگ یا تودههای رس را به اندازه قابل استفاده کاهش دهند و در سولههای ذخیرهسازی قرار میدهند. همانطور که مواد اضافی ذخیره می شود، نمونه ها از مقطعی از شمع ذخیره سازی مخلوط می شوند. سپس مواد به آسیابها و صفحههای ثانویه (در صورت لزوم) منتقل میشوند تا اندازه ذرات بهینه برای مخلوط شدن با آب تضمین شود. در فرآیندهای خاصمثلا(گل نرم) خاک رس مستقیماً به منطقه اختلاط منتقل می شود و تمام سنگ زنی، غربالگری و اختلاط را از بین می برد.

مخلوط کردن و شکل دادن:

تمام خاک رس ها باید با آنها مخلوط شوندآب برای تشکیل محصول نهایی مقدار آب اضافه شده به ماهیت رسها و شکل پذیری آنها بستگی دارد. این آب در هنگام خشک کردن و پختن خارج می شود که باعث جمع شدن واحدها می شود. برای جبران این انقباض، قالب ها بزرگتر از محصولات نهایی مورد نظر ساخته می شوند.

در فاز شکل دهی و اختلاط از سه فرآیند اساسی استفاده می شود. درفرآیند گل سفت خاک رس با آب مخلوط می شود تا پلاستیکی شود، پس از آن از طریق قالبی که ستونی از خاک رس را مانند خمیر دندان فشرده شده از یک لوله بیرون می کشد، عبور می کند.

در روش قدیمی تر شکل دادن آجر،در فرآیند گل نرم، آب بسیار بیشتری استفاده می شود و مخلوط در قالب های چوبی قرار می گیرد تا واحد اندازه مورد نظر را تشکیل دهد. برای اینکه خاک رس نچسبد، قالب ها را با ماسه یا آب روغن کاری می کنند. پس از پر شدن، خاک رس اضافی از بالای قالب زده می شود. از این فرآیند است که اصطلاحات آجر چوبی، ماسهکوبی یا آجر آبکوب شده به دست آمد .خاک رس با پلاستیسیته بسیار کم استفاده می شود. فرآیند پرس خشک به حداقل آب اضافه می شود، مواد در قالب های فولادی قرار می گیرند و فشارهایی تا 1500 پوند بر اینچ مربع (10000 کیلو پاسکال) اعمال می شود.

خشك كردن:

پس از شکل گیری آجرها، باید آنها را خشک کرد تا آب آزاد تا حد امکان حذف شود. (اگر بدون خشک شدن در معرض آتش قرار گیرند، می توانند منفجر شوند.) خشک کردن، جدای از خشک کردن آفتاب، در کوره های خشک با دما، کشش و رطوبت کنترل شده انجام می شود.

پخت و خنک کننده:

آجرها پخته و سرد می شوندکوره ، محفظه ای از نوع کوره که بسته به نوع ماده خام، قادر به تولید دمای 870 درجه تا 1100 درجه سانتیگراد (1600 درجه تا بیش از 2000 درجه فارنهایت) است. دو نوع کلی کوره وجود دارد، دوره ای و پیوسته .

قدیمی ترین نوع کوره، صرفاً تودهای از آجرهای خشک شده با تونلهایی در پایین است که به گرمای این اجازه را میدهد تا از درون انبوهی از آجرها عبور کند و به سمت بالا برود. دیوارها و قسمت بالا با مخلوطی از ماسه، خاک رس و آب برای حفظ گرما آغشته شده اند. در قسمت بالا، آجرها نزدیک به هم قرار می گیرند و برای گردش گرما از بین آجرها تهویه می شوند.

در اصطلاحکورههای دورهای آجرها با فضای کافی هوا قرار میگیرند تا گرمای آتشها به تمام سطوح برسد. آنها مستقیماً از خشک کن قرار می گیرند و حرارت به تدریج افزایش می یابد تا به دمای پخت بهینه برسد. وقتی به اندازه کافی پخته شدند، حرارت کم می شود و قبل از بیرون آوردن از کوره، اجازه می دهیم تا به تدریج خنک شوند.

کوره دوره ای با قرار دادن چندین کوره در راستای معابر اتصال دهنده از نظر کارایی بهبود یافت .ابتدا محفظه اول شلیک می شود و حرارت اضافی به محفظه بعدی منتقل می شود تا شروع به گرم شدن کند. بهطور متوالی، اتاقهای مختلف به دمای پخت و خنککننده بهینه میرسند، تا زمانی که تمام آجرها پخته و خنک شوند.

اتوماسیون:

از زمان توسعه کوره تونلی، آجرسازان به دنبال افزایش اتوماسیون در کارخانه های خود بوده اند. کار با محصول نهایی تا حدی خودکار شده است که آجرهای خارج شده از کوره اکنون به طور خودکار در بستههایی روی هم چیده میشوند، با نوارهای فلزی بسته میشوند و توسط تجهیزات مکانیکی ذخیره، ارسال و تحویل داده میشوند.

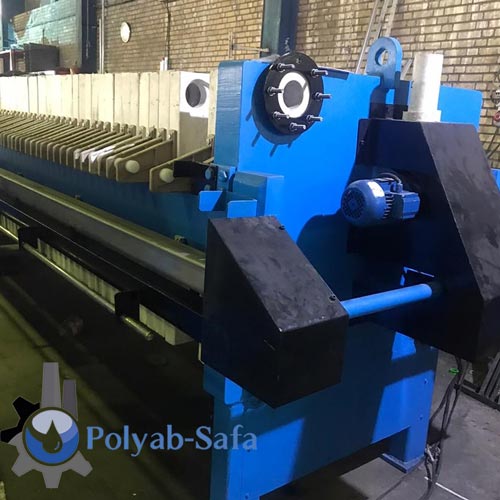

استفاده از فیلترپرس صفا در تولید آجر:

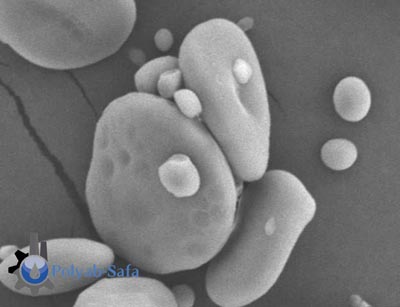

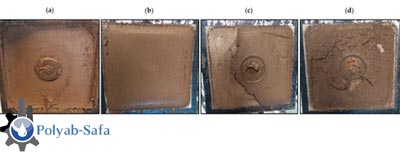

مواد اولیه مدرن برای صنعت آجر و کاشی رسیو کیک فیلتر از معدن ریولیت

مواد خام به دلایل زمین شناسی کمیاب می شوند.

- پیشینه زمین شناسی

ریولیتها سنگهای آتشفشانی سیلیسی رنگی روشن با ماتریس کریستالی و تا حدی شیشهای هستند. آنها عمدتا از کوارتز و فلدسپات قلیایی تشکیل شده اند. فلدسپات ها و میکاهای دیگر مانند بیوتیت می توانند به عنوان اجزای کمکی موجود باشند. ریولیت ها را پورفیرییا کوارتز پورفیری می نامیدند.

درسنگهایی از انواع ریولیت از سال 1926 استخراج شده و به مواد خام با عیار بالا برای ساخت و ساز جاده و راه آهن تبدیل شدهاند. به عنوان مواد اولیه ثانویه، در فرآیند شستشوی سنگ و بازیافت آب، کیک فیلتر معدنی رسی تولید می شود.

- ویژگی های مربوط به سرامیککیک فیلتر

کیک فیلتر عاری از هرگونه ذرات درشت مشکل ساز است و با قوام پلاستیکی سفت تا نیمه جامد مشخص می شود. و به عنوان بخشی از آماده سازی، کیک فیلتر نباید در یک فرآیند پر انرژی خرد شود، بلکه فقط به طور همگن با سایر اجزا مخلوط می شود. کیک فیلتر برایپردازش در تجهیزاتآماده سازی ، کارخانه آجر است. کیک فیلتر دارای خواص پلاستیکی متوسط است و می تواند به خوبی قالب گیری شود. با توجه به محتوای محدود مواد معدنی رس گسترده، هیچ حساسیت خاصی را نمی توان در طول خشک کردن و پیش گرم کردن انتظار داشت. در فرآیند پخت، کیک فیلتر بسیار واکنش پذیر است و زود شروع به پخت می کند. این در انقباض آتش بالا و جذب کم آب بدنه آتش زده منعکس می شود.

در حال حاضر در دمای 1000 درجه سانتیگراد، خواص آجر کلینکر به دست می آید. این ماده تمایل به تورم نشان نمی دهد، اما با حساسیت بالا به اختلاف دما در کوره واکنش نشان می دهد. افزایش حساسیت به ترک های پیش گرمایش و خنک کننده قابل مشاهده نیست. به عنوان یک افزودنی کم کربن، کیک فیلتر را می توان به طور جهانی در درصدهای دسته ای بین 10 تا 30 درصد جرمی در صنعت آجر و کاشی رسی استفاده کرد. در مورد آجرهای با عایق حرارتی بالا، افزایش مقاومت فشاری با افزودن مواد کافی قابل انتظار است.

پس از خروج از فیلترپرس صفا ، کیک فیلتر به طور متوسط در انبارهای سفالی بزرگ ذخیره می شود. این امر در دسترس بودن مواد را در تمام طول سال تضمین می کند. همچنین از خیس شدن در اثر بارش شدید جلوگیری می کند.

بازیابی آب رنگرزی نساجی با استفاده از فیلترپرس

مزایای دستگاه فیلترپرس در کاهش و صرفه جویی آب در صنایع نساجی ، کاربرد دستگاه فیلتر پرس در صنایع رنگ و نساجی ، مقاله در زمینه بازیافت آب رنگ در کارخانه نساجی

بازیابی آب رنگرزی نساجی با استفاده از فیلترپرس

سرعت تولید و مصرف پوشاک به سطوح ناپایدار رسیده است و صنعت مد به دلیل وجود مقادیر بسیار زیاد مواد شیمیایی موجود در رنگهای مورد استفاده در لباسها و مصرف بالای آب در تولید آنها، به دومین صنعت آلودهکننده در جهان تبدیل شده است. فیلترپرس صفا برای کاهش این وضعیت، تصفیه آب را برای صنایع شیمیایی و نساجی پیشنهاد می کند. صنعت مد پس از صنعت نفت، دومین صنعت آلوده کننده روی کره زمین است.

رنگ های مورد استفاده در تولید پوشاک حاوی مواد شیمیایی هستند که به دلیل مقاومت بالای آنها در برابر تخریب بیولوژیکی، مسئول تقریباً 20 درصد آلودگی آب آشامیدنی جهان هستند، در اینجاست که اهمیت بالای فیلتراسیون در این صنعت مشخص میشود. از طرفی برای تولید لباس به حجم بالایی آب نیاز است که بسته به نوع الیاف و فرآیند تولید متفاوت خواهد بود. به عنوان مثال برای تولید یک شلوار جین 7500 لیتر آب نیاز است در حالی که یک تیشرت به 2700 لیتر آب نیاز دارد که برابر با آب آشامیدنی یک نفر در دو سال و نیم است.

برای مثال، پشم گوسفند به طور سنتی در آب گرم و مواد شوینده شسته می شود تا آلاینده های آن از بین برود. این می تواند یک فرآیند گران قیمت باشد که حجم زیادی از فاضلاب گرم تولید می کند که تخلیه معمولی آن دشوار و پرهزینه است. فیلتراسیون، یک راه حل مقرون به صرفه برای کاهش هزینه های مرتبط با تخلیه زباله است.

علاوه بر این، باید در نظر داشت که بیشتر این صنایع در کشورهایی واقع شدهاند که مقررات زیستمحیطی در مورد محدودیتهای تخلیه فاضلاب نسبتاً سست و گاهی اوقات وجود ندارند.

اگرچه واکنش برندهای صنعت نساجی تلاش برای اتخاذ یک مدل سازگار با محیط زیست و پایدارتر است، اما به نظر میرسد برای کاهش بحران آب و هوا کافی نیست. در این زمینه، راه حلی را برای تصفیه این پساب های صنعتی ایجاد شده است که می تواند برای سلامتی صنعت نساجی و رنگ اغلب به دلیل مشکلات زیست محیطی ناشی از مصرف زیاد آب و زباله های سمی مورد انتقاد و توجه قرار گیرد و با استفاده از سیستم های تصفیه فاضلاب می توان بر این مشکلات غلبه کرد و برای اکوسیستم خطرناک نباشد.

صنعت نساجی و رنگرزی مقدار زیادی آب مصرف می کند و مقداری از این آب پس از طی مراحل مختلف تبدیل به فاضلاب می شود. این فاضلاب ها ممکن است حاوی مواد مضری مانند مواد آلی و معدنی محلول، ترکیبات شیمیایی، رنگ ها و فلزات سنگین باشند. هنگامی که این فاضلاب ها مستقیماً به محیط زیست تخلیه می شوند، ممکن است باعث آلودگی منابع آب شده و اثرات مضری بر سلامت محیط داشته باشند.

سیستم های تصفیه فاضلاب با حذف آلاینده ها از پساب، اثرات مضر بر محیط زیست را کاهش می دهند. این سیستم ها فاضلاب را با استفاده از فرآیندهای شیمیایی، فرآیندهای بیولوژیکی یا فرآیندهای فیزیکی تصفیه می کنند.

مناسب ترین سیستم تصفیه فاضلاب برای صنعت نساجی و رنگرزی به خواص فاضلاب صنعتی بستگی دارد. عواملی مانند ترکیب فاضلاب، مقدار اجزای شیمیایی و مقدار pH فاضلاب نقش مهمی در انتخاب سیستم های تصفیه دارند.

نصب سیستم های تصفیه فاضلاب نه تنها از محیط زیست محافظت می کند، بلکه باعث صرفه جویی در مصرف انرژی و آب نیز می شود. تصفیه فاضلاب هزینه های عملیاتی را کاهش می دهد و فرآیند تولید پایدار را فراهم می کند.

در نتیجه، تصفیه فاضلاب پساب صنایع نساجی و رنگرزی برای سلامت محیط ضروری است. سیستم های تصفیه فاضلاب مضرات را کاهش می دهند، بر محیط زیست تأثیر می گذارد و فرآیند تولید پایدارتری را فراهم می کند. یک سیستم تصفیه فاضلاب مناسب باید با در نظر گرفتن ترکیبات و خواص صنعتی فاضلاب انتخاب شود.

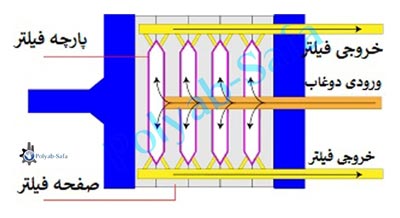

فیلترپرس، به عنوان یکی از فناوری های فیزیکی پیشرفته، برای تصفیه پساب های حاوی رنگ استفاده می شود. از آنجایی که پارچه های مورد استفاده در این روش دارای منافذ کوچکی هستند، املاح بزرگتر از این منافذ در پشت آنها گیر میافتند و در نتیجه محلولی بدون رنگ ایجاد میشود. گرچه این تکنیک ساده و موثر است، اما پارچه ها نیاز به تعویض دوره ای دارند.

تصفیه مناسب آب صنعتی کلید تضمین تولید درست صنعتی و بهبود کیفیت محصول است. با این حال، با مشکل روزافزون آلودگی آب، فیلتراسیون آب به یک فرآیند ضروری در تولید صنعتی مدرن تبدیل شده است.

با پیشرفت مداوم علم و فناوری، فیلتر پرس ها به وجود آمدند که به طور قابل توجهی کارایی تصفیه فاضلاب را بهبود ببخشند. فیلتر پرس، به عنوان نوعی تجهیزات تصفیه فاضلاب با میزان استفاده بالا، با روش طراحی منحصر به فرد آبگیری لجن، با عملکرد ساده، قابلیت اطمینان بالا و ایمنی خوب، می تواند به طور موثر ناخالصی های موجود در آب را فیلتر کند. این یک تجهیزات ضروری در بسیاری از تولیدات صنعتی از جمله صنعت نساجی است.

فیلترپرس می تواند در صنعت رنگرزی نساجی :

- بیش از 90٪ بازیافت آب گرم را دردمای فرآیند فراهم می کند.

- امنیت آب با کیفیت و دمای ثابت برای استفاده مجدد را فراهم کند.

- کاهش هزینه های عملیاتی فرآیند شامل نرم کردن، گرمایش، سرمایش و دفع را فراهم کند.

- مسائل مربوط به پساب مانند رنگ، آفت کش ها و ارگانوفسفات ها را برطرف می کند.

- کیفیت و رنگ بهتر پشم شسته شده را فراهم می کند.

فرآیند فیلتراسیون با استفاده از فیلترپرس صفا، در صنعت نساجی کاربردهای زیادی داشته است. فیلترپرس ها در مقیاس مختلف تولید برای بازیابی 95 درصد آب پساب رنگرزی برای استفاده مجدد و تعدادی کارخانه در مقیاس تولید برای بازیافت و استفاده مجدد از آب مصرف شده طراحی شده است.

با استفاده از فناوری فیلترپرس، آب گرم و مواد شوینده جدا شده برای استفاده مجدد بازیافت می شوند و مواد جامد معلق ناخواسته متمرکز می شوند. دوغاب حاصل را می توان با تبخیر بیشتر غلیظ کرد و در نتیجه هزینه های دفع را به حداقل رساند.

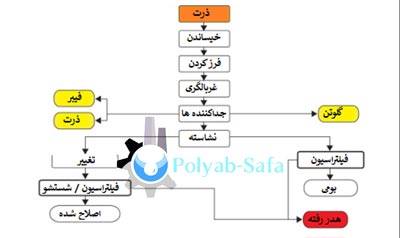

کاربرد فیلتر پرس در تولید نشاسته

نقش دستگاه فیلتر پرس در تصفیه و تولید نشاسته ، مقالع علمی در زمینه استفاده از فیلترپرس در تولید نشاسته

تصفیه نقش مهمی در تولید نشاسته دارد

نشاسته یک ماده غذایی اولیه است و به عنوان منبع اصلی کربوهیدرات در تولید جهانی غذا عمل می کند. تولید نشاسته تجاری یک فرآیند مرطوب است و فیلتراسیون نقش عمدهای در فرآیند تولید دارد.

منبع انرژی در انتهای زنجیره غذایی که هر موجود زنده روی زمین تغذیه می کند خورشید است و رایج ترین مسیر برای رسیدن این انرژی به انسان از طریق نشاسته، پودر سفید و پلی ساکارید گلوکز است. نشاسته توسط گیاهان تولید می شود تا در دوره هایی با آفتاب کمتر یا بدون آفتاب (یعنی در طول شب یا زمستان) آنها را به راحتی در دانه ها و ریشه ها ذخیره کنند. در حالی که نشاسته به صورت تجاری از بسیاری از محصولات مختلف تولید می شود، بیشتر از ذرت، گندم، برنج، سیب زمینی به دست می آید. سالانه چندین میلیون تن نشاسته تولید می شود.

نشاسته علاوه بر کاربردهای فراوان آن در مواد غذایی، در سراسر صنایع دارویی، شیمیایی و کاغذسازی به دلیل خواص مطلوبش به عنوان پرکننده، عامل اتصال، سفت کننده برای کاغذ و مقوا، روان کننده یا چسب استفاده می شود.

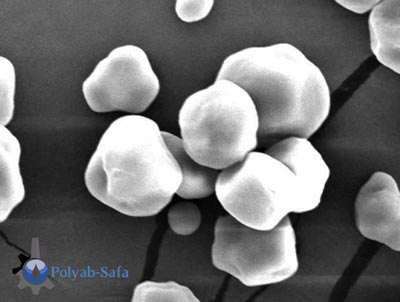

نشاسته تولید شده توسط محصولات عمده به طور قابل توجهی متفاوت است، با اندازه دانه های نشاسته از حدود 5 میکرومتر تا بیش از 100 میکرومتر، برنج دارای بهترین نوع نشاسته است. این تأثیر عمده ای بر نحوه استفاده از نوع خاصی از نشاسته و همچنین بر روش های تولید دارد. فیلتراسیون، به ویژه، به شدت تحت تأثیر اندازه و توزیع ذرات است.

عملکرد دانه های نشاسته را می توان با عملیات حرارتی یا شیمیایی اصلاح کرد. این میتواند به این دلیل باشد که آنها را بهعنوان یک غلیظکننده راحتتر به سوپ تبدیل میکند یا به آنها خاصیت کاتیونی میدهد تا مثلاً هنگام تولید کاغذ، جذب الیاف سلولزی با بار منفی شوند.

تولید نشاسته تجاری یک فرآیند مرطوب است و فیلتراسیون یک عامل حیاتی در موفقیت این فرآیند است که هم برای از بین بردن رطوبت به طور موثر از تبخیر و هم برای شستن ناخالصی ها یا اصلاح مواد شیمیایی مفید است. این مقاله صنعت نشاسته و اهمیت فیلتراسیون را بررسی میکند و به برخی از راههایی که میتواند بر موفقیت کلی یک فرآیند تأثیر بگذارد را بررسی میکند.

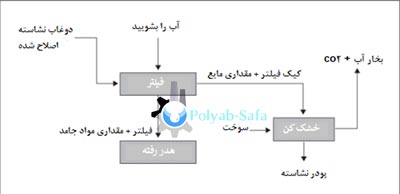

فرایند تولید:

در شکل یک صفحه جریان ساده برای تولید نشاسته ذرت را نشان می دهد. هدف اصلی این فرآیند تولید مقادیر زیاد، از جمله روغن ذرت، گلوتن. که ممکن است برای تقویت آرد گندم برای تهیه نان اضافه شود و سایر مواد سلولزی که ممکن است برای خوراک دام استفاده شود.

فرآیند، از محصول کشاورزی (دانه یا ریشه) تا نشاسته و مشتقات آن، با جداسازی جامد از مایع و مراحل طبقهبندی، از غربالگری تا حذف الیاف و پوستهها تا فرآیند تصفیه نهایی و شستشو قبل از خشککردن حرارتی، پر میشود.

نشاسته ها با توجه به نوع و درجه اصلاح آنها از نظر فیلتر پذیری متفاوت هستند.

از فیلتر کردن نسبتاً آسان تا نسبتاً دشوار فهرست شده اند: سیب زمینی و ذرت؛ گندم؛ و برنج

| نشاسته گندم – یک مورد خاص:

همانطور که در شکل نشان داده شده است، ذرات نشاسته گندم دو اندازه مجزا دارند. کسری درشت ذرات نشاسته نوع A بیش از 50٪ از جرم نشاسته را تشکیل می دهد، اما نوع B ریزتر اکثریت قریب به اتفاق (بیش از 95٪) از تعداد ذرات را تشکیل می دهد. این اشکال نشاسته اهداف متفاوتی برای گیاه دارند (و در مراحل مختلف رشد گیاه تولید می شوند) و به همان اندازه وقتی در مصارف غذایی یا صنعتی استفاده می شوند، خواص متمایزی دارند.

|

این خاصیت غیر معمول به این معنی است که کارخانه های نشاسته گندم معمولاً به انواع A و B طبقه بندی می شوند، به عنوان مثال با استفاده از هیدروسیکلون، سپس این دو جریان به عنوان محصولات جداگانه در نظر گرفته می شوند.

از منظر فیلتراسیون، این نشاسته ها با توجه به تفاوت بسیار زیاد در سطح و چگالی بسته بندی در کیک فیلتر، رفتار بسیار متفاوتی دارند. نوع A از نظر توان عملیاتی فیلتر پذیرتر است. این امر می تواند هنگام انتخاب تجهیزات فیلتراسیون مناسب منجر به دوراهی شود. انتخاب تجهیزات یکسان برای هر دو جریان می تواند از نظر دانش اپراتور و جابجایی قطعات یدکی مزایایی را به همراه داشته باشد. از سوی دیگر، ممکن است استفاده از تجهیزات اولیه (و در نتیجه کمهزینهتر) یا نوع A و تجهیزات تخصصیتر برای نوع B مقرون به صرفهتر باشد.

این تصویر دیگری از این است که چگونه نتایج فرآیندهای فیلتراسیون در نهایت نتیجه مجموع میلیاردها برهمکنش میکروسکوپی بین ذرات بسیار کوچکی است که قابل دیدن نیستند.

اصلاح همچنین قابلیت فیلترپذیری نشاسته را کاهش می دهد، به طوری که منطقه فیلتراسیون مورد نیاز ممکن است دو برابر شود.

با توجه به شکل در مرحله فیلتراسیون – شستشو/آب زدایی نشاسته اصلاح شده (دوغاب نشاسته) قبل از خشک شدن حرارتی، نتیجه چنین فرآیندهای فیلتراسیون از نظر هزینه، کیفیت، حجم تولید و اثرات زیست محیطی، تأثیر زیادی بر موفقیت فرآیند کلی تولید دارد.

هزینه خشک کردن:

تولید نشاسته یک فرآیند مرطوب است و معمولاً به صورت پودر خشک عرضه می شود، بنابراین حذف رطوبت یک مسئله حیاتی است. به طور کلی، ما می دانیم که برای تبخیر یک مقدار معین آب چقدر انرژی لازم است. بنابراین، اگر بتوانیم رطوبت کیک فیلتر را که وارد خشک کن می شود کاهش دهیم، می توان سود آن را از نظر انرژی (و در نتیجه هزینه سوخت) محاسبه کرد.

برای نشان دادن اهمیت این موضوع، فرآیندی را در نظر بگیرید که 10 تن در ساعت نشاسته تولید می کند. فرض کنید روشی برای کاهش رطوبت کیک از 30٪ (بر اساس وزن) به 25٪ یافت می شود، شاید عملکرد مرحله فیلتراسیون تغییر کند یا حتی یک فناوری فیلتراسیون جدید اتخاذ شود.

ظرفیت باز کردن قفل:

در نظر بگیرید که فرآیند نشاسته با ظرفیت خشک کن حرارتی، به عبارت دیگر، توانایی آن در تبخیر آب محدود می شود. با استفاده از همین مثال (30 درصد در مقابل 25 درصد وزنی)، می توان نشان داد که ظرفیت خشک کن، بر حسب نشاسته خشک، تقریباً 30 درصد قابل افزایش است.

استفاده از آب:

صنعت نشاسته مصرف کننده بسیار زیاد آب است (تقریباً همه آنها در نهایت گیاه را یا در جریان زباله یا بخار آب خشک کن/تبخیرکننده ها ترک می کنند). به حداقل رساندن استفاده از آب می تواند یک عامل کلیدی در موفقیت یک گیاه نشاسته ای باشد، به ویژه در مناطقی از جهان که آب فراوان نیست.

اثربخشی فرآیند شستشوی کیک فیلتر به عوامل مختلفی بستگی دارد. در شرایط ایده آل، آب تازه از کیک فیلتر عبور می کند و در حین کار جایگزین تمام مایع کیک می شود. به این ترتیب با یک تعویض ساده تمام شستشوی لازم به دست می آید. با این حال، در عمل، تغییرات ماکرو و میکروسکوپی در خواص کیک به این معنی است که این شستشو ترجیحاً از برخی قسمتهای کیک فیلتر عبور میکند، در حالی که مناطق دیگر نسبتاً دست نخورده باقی میماند. تغییرات ماکروسکوپی ممکن است شامل ترک های بزرگ در کیک یا مناطقی باشد که توسط دوغاب ورودی یا شستشو از بین می روند. از نظر میکروسکوپی، حتی کیک فیلتری که کاملاً یکنواخت به نظر می رسد دارای تغییراتی است، با برخی از مناطق که کمی نفوذپذیرتر از سایرین هستند.

در این وضعیت غیر ایده آل، ممکن است برای رسیدن به سطح مشخصی از نتیجه شستشو، نسبت آب بسیار بالاتر از حد مورد نیاز باشد. نقطه قوت فیلترپرس صفا این است که از نظر ماکروسکوپی کیک فیلتر بسیار یکنواختی تولید می کنند و با توجه به فشارهای بالا استفاده می شوند، همچنین می توانند کیک هایی تولید کنند که ساختار میکروسکوپی بسیار یکپارچه و یکنواخت دارند به طوری که مصرف آب را می توان به حداقل رساند.

تصفیه زباله:

علیرغم تمام مراقبت ها و توجه هایی که نشاسته قبل از رسیدن به مرحله جداسازی اولیه دریافت کرده است، مقدار قابل توجهی از نشاسته اغلب از طریق فیلتر کدر و فیلتر شستشو از بین می رود.

این نشاسته که سرمایه گذاری زیادی روی آن انجام داده است، به جای اینکه به مشتری فروخته شود، به سادگی به یک سیستم تصفیه زباله فرستاده می شود.

بهداشت:

تجهیزات فیلتراسیون باید با تعدادی از فازهای مختلف مواد مانند گاز، مایع، کیک فیلتر چسبنده و گرد و غبار مقابله کنند. از آنجایی که نشاسته یک منبع غذایی عالی برای میکروب ها است، این یک چالش برای طراحی های بهداشتی است.

بهینه سازی فرآیند:

تعدادی از عوامل می توانند بر نتیجه فرآیند فیلتراسیون تأثیر بگذارند و در این بخش به بررسی برخی از مهمترین آنها می پردازیم.

فناوری / نوع فیلتر:

در طول بیست سال گذشته، افزایش قابل توجهی در تعداد کارخانههای نشاستهسازی با استفاده از فیلتراسیون تحت فشار، و بهویژه فیلتر پرس مشاهده شده است.

کیک های فیلتر یکنواخت، به راحتی قابل شستشو هستند و برای نتیجه مشابه از آب کمتری برای شستشوی استفاده می کنند.

| انتخاب تجهیزات: |

| هر یک از نیروهای محرک اصلی برای فیلتراسیون صنعتی در تاسیسات فیلتراسیون نشاسته در سراسر جهان – سانتریفیوژ، فشار و خلاء نشان داده شده است. با این حال، هر یک از اینها ممکن است برای یک مورد خاص مناسب باشند.

انتخاب تجهیزات در حالت ایده آل باید با آگاهی کامل از چگونگی تبدیل نتیجه فیلتراسیون به نتایج حیاتی انجام شود: |

دوغاب های نشاسته دارای برخی از خواص بسیار غیرعادی هستند. آنها به شدت ضخیم کننده برشی هستند. این ویژگی ها می توانند چالش هایی را برای پمپاژ و جابجایی مواد ایجاد کنند. اگر نشاسته خیلی سخت و سریع فشار داده شود، مقاومت می کند.

همچنین، نسبت به سایر کاربردها، نشاسته از نظر مقاومت در برابر جریان ارائه شده توسط کیک فیلتر، یک ماده «آسان» برای فیلتر کردن است. با این حال، این می تواند منجر به مشکلاتی شود. آبگیری بسیاری از نشاسته ها به قدری آسان است که می توان تجهیزات فیلتر را با نشاسته بیش از حد پر کرد. اگر به حال خود رها شود، کیک در یک فیلتر نشاسته از طریق لوله های تغذیه به پمپ تغذیه به پیشروی ادامه می دهد.

عملیات/کنترل:

همانطور که در کادر، چالش های جابجایی و فیلتراسیون دوغاب نشاسته بحث شد، دوغاب نشاسته به دلیل ضخیم شدن برشی و رفتار سریع فیلتر می تواند بسیار مشکل ساز باشد. به طور کلی، بهتر است درعملیات نشاسته خیلی عجله نکنید. به آن اجازه دهید تا با سرعت راحت به تجهیزات فیلتراسیون جریان یابد و در نحوه کنترل فرآیند تغذیه بسیار مراقب باشید (پر کردن بیش از حد ممکن است حتی باعث آسیب به تجهیزات شود).

احتمالات آینده:

با توجه به ماهیت شدید رقابتی صنعت نشاسته، نیاز دائمی به پیشروی از نظر هزینه، کیفیت، بهرهوری و عملکرد زیستمحیطی وجود دارد. این نیاز در چارچوب افزایش روزافزون حجم تولید و جستجوی مستمر برای راههایی برای افزودن ارزش به نشاسته است.

فیلترپرس و تصفیه آب آشامیدنی

نقش فیلترپرس در تصفیه آب آشامیدنی ، مقاله کاربرد فیلتر پرس در تصفیه مواد معدنی و میکروبی از آب آشامیدنی در نقاط دور از دسترس به آب تصفیه و فیلتر شده،کمک دستگاه فیلترپرس به تصفیه خانه ها

استفاده از فیلتر پرس در تصفیه آب آشامیدنی:

آب یک منبع طبیعی ضروری برای حیات روی زمین است و حفظ آن برای نسل های آینده بسیار مهم است. با این حال، با افزایش جمعیت جهان، تقاضا برای آب پاک نیز افزایش می یابد. صنعتی شدن و شهرنشینی نیز به آلودگی منابع آب کمک کرده است و توسعه راه حل های موثر تصفیه آب برای حذف ناخالصی ها و آلاینده ها را ضروری می سازد.

یکی از این راه حل ها استفاده از فیلترپرس برای تصفیه آب است، دستگاهی که برای جداسازی جامدات از مایعات استفاده می شود. فیلتر پرس آب معمولاً در تصفیه خانه های فاضلاب برای حذف ناخالصی ها از فاضلاب قبل از تخلیه به محیط استفاده می شود. آنها همچنین در صنایع مختلف مانند داروسازی، فرآوری مواد غذایی و معدن برای جداسازی جامدات از مایعات استفاده می شوند.

تصفیه آب:

سیستم های آب آشامیدنی عمومی از روش های مختلف تصفیه آب برای تامین آب آشامیدنی سالم برای جوامع خود استفاده می کنند. سیستم های آب عمومی اغلب از یک سری مراحل تصفیه آب استفاده می کنند که شامل انعقاد، لخته سازی، ته نشینی، فیلتراسیون و ضد عفونی می شود.

مراحل تصفیه آب:

انعقاد:

انعقاد اغلب اولین مرحله در تصفیه آب است. در طول انعقاد، مواد شیمیایی با بار مثبت به آب اضافه می شود. بار مثبت بار منفی کثیفی و سایر ذرات محلول در آب را خنثی می کند. هنگامی که این اتفاق می افتد، ذرات به مواد شیمیایی متصل می شوند تا ذرات کمی بزرگتر را تشکیل دهند. مواد شیمیایی رایج مورد استفاده در این مرحله شامل انواع خاصی از نمک، آلومینیوم یا آهن است.

لخته:

لخته سازی از مرحله انعقاد پیروی می کند. لخته سازی عبارت است از اختلاط ملایم آب برای تشکیل ذرات بزرگتر و سنگین تر به نام لخته. اغلب، کارخانه های تصفیه آب در طول این مرحله مواد شیمیایی اضافی را برای کمک به تشکیل لخته ها اضافه می کنند.

رسوب گذاری:

ته نشینی یکی از مراحلی است که تصفیه خانه ها برای جداسازی جامدات از آب از آن استفاده می کنند. در طول رسوب گذاری، لخته ها در کف آب می نشینند زیرا از آب سنگین تر هستند.

فیلتراسیون:

هنگامی که لخته ها در کف آب قرار گرفتند، آب شفاف بالای آن فیلتر می شود تا مواد جامد اضافی از آب جدا شود. در طی فیلتراسیون، آب شفاف از فیلترهایی عبور می کند که اندازه منافذ متفاوتی دارند و از مواد مختلفی (مانند ماسه، شن و زغال سنگ) ساخته شده اند. این فیلترها ذرات و میکروب های حل شده مانند گرد و غبار، مواد شیمیایی، انگل ها، باکتری ها و ویروس ها را از بین می برند. فیلترهای کربن فعال نیز هر گونه بوی بد را از بین می برند.

- استفاده از فیلتر پرس در فیلتراسون آب:

فیلتر پرس آب با اعمال فشار به دوغاب آب و مواد جامد کار می کند. فشار آب را از فیلتر عبور می دهد و مواد جامد را پشت سر می گذارد. سپس آب تصفیه شده جمع آوری می شود و می تواند مجدداً استفاده شود یا در محیط تخلیه شود.

تصفیه خانه های آب می توانند علاوه بر یا به جای فیلتراسیون سنتی از فیلتر پرس ها استفاده کنند. در طول فرایند فیلترپرس، آب از یک صفحه فیلتر با منافذ بسیار کوچک عبور می کند. این فیلتر فقط آب و سایر مولکول های کوچک (مانند نمک ها و مولکول های باردار و ریز) عبور می کند.

ضد عفونی:

پس از فیلتر شدن آب، کارخانه های تصفیه آب ممکن است یک یا چند ضدعفونی کننده شیمیایی (مانند کلر، کلرامین یا دی اکسید کلر) را برای از بین بردن انگل ها، باکتری ها یا ویروس های باقی مانده اضافه کنند.

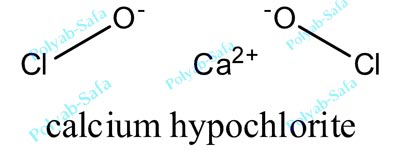

هیپوکلریت کلسیم و فیلترپرس

نقش و کاربرد فیلتر پرس در ساخت هیپو کلریت کلسیم ، سفید کننده ها ، مواد و مواد شیمیایی و آزمایشگاهی ، مقاله در زمینه فیلتر پرس و مواد شیمیایی و تولید مواد ضدعفونی کننده

هیپوکلریت کلسیم:

مترادف هیپوکلریت سدیم شامل کلروکس، سفید کننده، سفید کننده مایع، اکسی کلرید سدیم، جاوکس، آنتی فرمین، شوکلون، کلروکس، محلول کارل داکین، کلروس، محلول داکین، هیکلریت، آب جاول، محلول داکین میلتون اصلاح شده، پیوکلور و 13 درصد کلر فعال است.

- افرادی که به گرد و غبار هیپوکلریت کلسیم آلوده شده اند یا لباس یا پوست آنها با محلول های هیپوکلریت با مقاومت صنعتی آغشته شده است ممکن است بخار مضر آزاد کند. افرادی که فقط در معرض گازهای منتشر شده توسط هیپوکلریت قرار می گیرند، خطر کمی برای آلودگی ثانویه برای دیگران دارند.

- هیپوکلریت کلسیم به طور کلی به صورت پودر سفید، گلوله یا صفحات مسطح موجود است. هیپوکلریت سدیم معمولاً محلول آبی زرد مایل به سبز است. اگرچه قابل اشتعال نیستند، اما ممکن است واکنش انفجاری نشان دهند. هیپوکلریت کلسیم در آب تجزیه می شود و کلر و اکسیژن آزاد می کند. محلول های هیپوکلریت سدیم می تواند با اسیدها یا آمونیاک واکنش داده و کلر یا کلرامین آزاد کند. بو ممکن است هشدار کافی در مورد غلظت های خطرناک را ارائه نکند.

- هر دو هیپوکلریت از راه های دهانی و پوستی سمی هستند و می توانند برای آزاد کردن کلر یا کلرامین که قابل استنشاق است واکنش نشان دهند. اثرات سمی هیپوکلریت سدیم و کلسیم در درجه اول به دلیل خواص خورندگی بخش هیپوکلریت است.

اطلاعات کلی

شرح:

هیپوکلریت کلسیم به طور کلی به صورت پودر سفید، گلوله یا صفحات مسطح موجود است. این ماده به راحتی در آب یا هنگام گرم شدن تجزیه می شود و اکسیژن و کلر آزاد می کند. بوی کلر قوی دارد، اما بو ممکن است هشدار کافی در مورد غلظت های خطرناک را ارائه نکند. هیپوکلریت کلسیم قابل اشتعال نیست، اما به عنوان یک اکسید کننده با مواد قابل احتراق عمل میکندو ممکن است با آمونیاک، آمین ها یا سولفیدهای آلی واکنش انفجاری بدهد. هیپوکلریت کلسیم باید در یک منطقه خشک و با تهویه خوب در دمای کمتر از 120 درجه فارنهایت (50 درجه سانتیگراد) جدا از اسیدها، آمونیاک، آمین ها و سایر عوامل کلرکننده یا اکسید کننده نگهداری شود.

هیپوکلریت سدیم به طور کلی در محلول های آبی حاوی 5 تا 15 درصد هیپوکلریت سدیم، با 0.25 تا 0.35 درصد قلیایی آزادمعمولا NaOHو 0.5 تا 1.5 درصد NaCl فروخته می شود. محلول هایی تا 40 درصد هیپوکلریت سدیم موجود است، اما هیپوکلریت سدیم جامد به صورت تجاری استفاده نمی شود. محلول های هیپوکلریت سدیم مایعی شفاف و زرد متمایل به سبز با بوی کلر است. محلول های هیپوکلریت سدیم می تواند مقادیر خطرناکی از کلر یا کلرامین را در صورت مخلوط شدن با اسیدها یا آمونیاک آزاد کند. هیپوکلریت سدیم بی آب بسیار انفجاری است. محلول های هیپوکلریت باید در دمایی که بیش از 20 درجه سانتیگراد دور از اسیدها نباشد در بطری های هوادار مناسب و دور از نور خورشید نگهداری شود.

مسیرهای قرار گرفتن در معرض:

استنشاق:

محلول های هیپوکلریت می تواند گازهای سمی مانند کلر را آزاد کند. بو یا خواص محرک کلر به طور کلی هشدار کافی در مورد غلظت های خطرناک را ارائه می دهد. با این حال، قرار گرفتن در معرض طولانی مدت و سطح پایین، مانند مواردی که در محل کار رخ می دهد، می تواند منجر به خستگی بویایی و تحمل اثرات تحریک کننده کلر شود. کلر از هوا سنگینتر است و ممکن است در مناطقی که تهویه مناسبی ندارند، محصور شده یا در مناطق کم ارتفاع ایجاد کند.

کودکانی که در معرض همان سطوح گازهای بزرگسالان قرار می گیرند ممکن است دوز بیشتری دریافت کنند زیرا مساحت ریه به نسبت وزن بدن و حجم دقیقه به وزن آنها بیشتر است. کودکان ممکن است نسبت به بزرگسالان در برابر عوامل خورنده آسیب پذیرتر باشند زیرا قطر راه های هوایی آنها کمتر است. علاوه بر این، آنها ممکن است در معرض سطوح بالاتری نسبت به بزرگسالان در همان مکان قرار بگیرند، زیرا قد کوتاهی دارند و سطح کلر بالاتری در نزدیکی زمین یافت می شود.

تماس پوستی/چشمی:

تماس مستقیم با محلول های هیپوکلریت، پودر یا بخار غلیظ باعث سوختگی شدید شیمیایی می شود که منجر به مرگ سلولی و زخم می شود.به دلیل نسبت سطح به وزن، کودکان در برابر سمومی که روی پوست تأثیر می گذارد آسیب پذیرتر هستند.

گوارشی:

مصرف محلول های هیپوکلریت باعث استفراغ و آسیب خورنده به دستگاه گوارش می شود. سفید کننده های خانگی (3 تا 6 درصد هیپوکلریت سدیم) معمولاً باعث تحریک مری می شوند، اما به ندرت باعث تنگی یا آسیب جدی مانند سوراخ شدن مری می شوند. سفید کننده های تجاری ممکن است حاوی غلظت های بالاتری از هیپوکلریت سدیم باشند و به احتمال زیاد باعث آسیب جدی می شوند. اسیدوز متابولیک نادر است، اما به دنبال مصرف سفید کننده خانگی گزارش شده است. عوارض ریوی ناشی از آسپیراسیون نیز ممکن است پس از مصرف مشاهده شود.

منابع / موارد استفاده:

هیپوکلریت سدیم و کلسیم از کلرزنی سدیم هیدروکسید یا آهک تولید می شود. هیپوکلریت سدیم و کلسیم عمدتاً به عنوان اکسید کننده و سفید کننده یا ضدعفونی کننده استفاده می شود. آنها اجزای سفیدکننده های تجاری، محلول های پاک کننده و ضدعفونی کننده ها برای سیستم های تصفیه آب آشامیدنی و فاضلاب و استخرهای شنا هستند.

ناسازگاری ها:

هیپوکلریت کلسیم یا سدیم به صورت انفجاری واکنش نشان می دهد یا ترکیبات انفجاری را با بسیاری از مواد رایج مانند آمونیاک، آمین ها، زغال سنگ یا سولفیدهای آلی تشکیل می دهد.

اثرات سلامتی:

- پودر، محلول ها و بخار هیپوکلریت برای چشم، پوست و مجاری تنفسی تحریک کننده و خورنده هستند. بلعیدن و تماس با پوست باعث آسیب به بافت های در معرض آن می شود. قرار گرفتن در معرض گازهای آزاد شده از هیپوکلریت ممکن است باعث سوزش چشم، بینی و گلو شود. سرفه و همچنین انقباض و راه هوایی و ریه ها ممکن است رخ دهد.

- هیپوکلریت در اثر نکروز مایع سازی باعث آسیب بافتی می شود. سمیت سیستمیک نادر است، اما اسیدوز متابولیک ممکن است پس از مصرف رخ دهد.

مواجهه حاد:

اثرات سمی هیپوکلریت سدیم و کلسیم در درجه اول به دلیل خواص خورندگی بخش هیپوکلریت است. هیپوکلریت با نکروز مایع سازی باعث آسیب بافت می شود. چربی ها و پروتئین ها صابونی می شوند و در نتیجه بافت های عمیق تخریب می شوند. آسیب بیشتر در اثر ترومبوز عروق خونی ایجاد می شود. آسیب با غلظت هیپوکلریت و pH افزایش می یابد. علائم ممکن است بلافاصله آشکار شوند یا برای چند ساعت به تعویق بیفتند. هیپوکلریت کلسیم در آب تجزیه می شود و گاز کلر آزاد می کند. محلول های هیپوکلریت سدیم در صورت مخلوط شدن با اسید یا آمونیاک، گازهای سمی کلر یا کلرامین را آزاد می کند (این ممکن است زمانی رخ دهد که سفید کننده با یک محصول پاک کننده دیگر مخلوط شود). بنابراین، قرار گرفتن در معرض هیپوکلریت ممکن است شامل قرار گرفتن در معرض این گازها باشد.

کودکان همیشه مانند بزرگسالان به مواد شیمیایی واکنش نشان نمی دهند. ممکن است پروتکل های مختلفی برای مدیریت مراقبت از آنها مورد نیاز باشد.

دستگاه گوارش:

درد حلق شایع ترین علامت پس از مصرف هیپوکلریت است، اما در برخی موارد (به ویژه در کودکان)، آسیب قابل توجه مری ممکن است درگیری دهانی نداشته باشد. علائم اضافی شامل دیسفاژی، استریدور، ترشح آب دهان، اودینووفاژی و استفراغ است. درد در قفسه سینه یا شکم به طور کلی نشان دهنده آسیب بافتی شدیدتر است. ناراحتی تنفسی و شوک ممکن است وجود داشته باشد اگر آسیب بافتی شدید قبلاً رخ داده باشد. در کودکان، امتناع از خوردن غذا یا نوشیدن مایعات ممکن است نشان دهنده ادینوفاژی باشد.

مصرف محلول یا پودر هیپوکلریت همچنین میتواند باعث آسیب خورنده شدید به دهان، گلو، مری و معده شود که خونریزی، سوراخ شدن، اسکار یا ایجاد تنگی به عنوان عواقب بالقوه آن است.

پوستی:

هیپوکلریت پوست را تحریک می کند و می تواند باعث سوزش درد، التهاب و تاول شود. آسیب ممکن است شدیدتر از آنچه در مشاهدات اولیه آشکار است باشد و می تواند در طول زمان ادامه یابد.

چشمی:

تماس با غلظت های پایین سفید کننده خانگی در صورت شستشوی چشم ها باعث تحریک خفیف و گذرا می شود، اما در صورت عدم شستشوی چشم، اثرات شدیدتر است و بهبودی به تاخیر می افتد. قرار گرفتن در معرض هیپوکلریت جامد یا محلول های غلیظ می تواند صدمات شدید چشمی همراه با نکروز و کموز قرنیه، تیرگی قرنیه، عنبیه، تشکیل آب مروارید یا شبکیه شدید ایجاد کند.

تنفسی:

مصرف محلول های هیپوکلریت ممکن است منجر به عوارض ریوی در هنگام آسپیره شدن مایع شود. استنشاق گازهای آزاد شده از محلول های هیپوکلریت ممکن است باعث تحریک چشم و بینی، گلودرد و سرفه در غلظت های پایین شود. استنشاق غلظتهای بالاتر میتواند منجر به ناراحتی تنفسی با انقباض راه هوایی و تجمع مایع در ریهها شود. بیماران ممکن است شروع فوری تنفس سریع، سیانوز، خس خس سینه، رال یا هموپتیزی را نشان دهند. آسیب ریوی ممکن است پس از یک دوره نهفته از 5 دقیقه تا 15 ساعت رخ دهد و می تواند منجر به سندرم اختلال عملکرد راه های هواییشود، که یک نوع آسم ناشی از مواد شیمیایی تحریک کننده.

برای تولید هیپوکلریت خالص تر می توان از فیلتر پرس های صفا استفاده نمود.

برای تولید هیپوکلریت کلسیم، سوسپانسیون مواد جامد هیپوکلریت دی هیدرات کلسیم در محلول آبی هیپوکلریت کلسیم معلق می شود. هیپوکلریت کلسیم که به صورت دی هیدرات تولید می شود، در مرحله بعدی فیلتر می شود. پس از آن، کیک فیلتر تولید شده در طی فیلتراسیون، خشک و ذخیره می شود. برای فیلتراسیون و جداسازی مواد جامد از سوسپانسیون هیپوکلریت کلسیم دی هیدرات، فیلتر پرس هایصفابه دلیل نتایج عالی آبگیری خود ثابت کرده اند.

فیلتر پرس های ممبران و فیلتر پرس های غشایی محفظه ای دارای ویژگی خاصی هستند که از طریق فرآیند فشرده سازی به افزایش قابل توجهی در رطوبت باقی مانده در کیک فیلتر می رسند. این منجر به افزایش محتوادر مقایسه با فیلتر پرس محفظه ای (فناوری غشایی) می شود. کاهش مرتبط در زمان چرخه فیلتراسیون نیز به سودآوری بالاتر کمک می کند. گزینه دمش خشک با دمیدن آب منفذ موجود در کیک فیلتر منجر به افزایش بیشتر محتوای تولید شده می شود. این به نوبه خود، رفتار انحلال در کیک فیلتر را نیز بهبود می بخشد. فیلتر پرس هایصفابا طراحی تمام اتوماتیک برای چرخه سریع و ظرفیت های بالا در دسترس هستند.

فیلتر پرس و شن و ماسه کوارتز

نقش دستگاه فیلتر پرس در استخراج سنگ معدن کوارتز و شستشو ، کاربرد فیلتر پرس در صنعت معدن و کانی ها ، مقاله در زمینه فیلترپرس و صنعت و معدن

فرآیند پانسمان سنگ معدن و جریان شن کوارتز با خلوص بالا:

ترکیب شیمیایی ماسه کوارتز دی اکسید سیلیکون (SiO2) است، در حالی که ماسه کوارتز با خلوص بالا به این معنی است که محتوای SiO2 بالاتر از 99.9٪ است. کوارتز به عنوان یکی از مواد اولیه مهم صنعتی می تواند به طور گسترده در صنایع شیشه، مصالح ساختمانی، پلاستیک، مواد الکترونیکی و سایر صنایع مورد استفاده قرار گیرد. با این حال، برای زمینه هایی مانند فناوری الکترونیک، هوافضا، ارتباطات فیبر نوری و صنایع نظامی، الزامات خلوص ماسه کوارتز بسیار بالا است.

فرآیند سنگ زنی شن کوارتز با خلوص بالا:

در تولیدات صنعتی، ماسه کوارتز معمولی معمولاً پیش تصفیه می شود و سپس به ماسه کوارتز با خلوص بالا تبدیل می شود. روش های تصفیه عمدتاً شامل تصفیه فیزیکی، تصفیه شیمیایی و خالص سازی بیولوژیکی است.

- تصفیه فیزیکی شن کوارتز با خلوص بالا

روشهای متداول خالصسازی فیزیکی ماسه کوارتز با خلوص بالا میتواند شامل طبقهبندی شستشوی آب، جداسازی آب، جداسازی گرانشی، جداسازی مغناطیسی و شناورسازی باشد. مواد معدنی ناخالص در ماسه کوارتز را می توان با یک یا چند ترکیب حذف کرد تا نیازهای تصفیه را برآورده کند.

شستشو با آب – لایه برداری / مالش دادن مرحله ای: در طول فرآیند سنگ زنی شن کوارتز ، اندازه ذرات کوچکتر از 0.1 میلی متر معمولاً لجن نامیده می شود. با کوچکتر شدن اندازه ذرات، عیار دی اکسید سیلیکون کمتر می شود، در حالی که سنگ معدن، ناخالصی نسبتاً بیشتر خواهد داشت. بنابراین، مواد معدنی ناخالص را می توان شستشو با آب حذف کرد و یا از اسکرابر برای بهبود عیار کنسانتره کوارتزاستفاده نمود.

غلظت گرانش: عمدتاً از تفاوت های موجود در چگالی نسبی، اندازه ذرات، شکل و غیره بین ذرات کانی ها استفاده می کند تا آنها را وادار به تولید سرعت های حرکتی متفاوت و توزیع در جهات مختلف تحت تأثیر آب و نیروی گریز از مرکز کند تا جداسازی کانی ها را درک کند.

جداسازی مغناطیسی: تجهیزات جداسازی مغناطیسی عمدتاً برای حذف هماتیت، لیمونیت، بیوتیت و سایر مواد معدنی مغناطیسی موجود در مواد معدنی با استفاده از تفاوت جداسازی مغناطیسی بین کوارتز و ناخالصی ها استفاده می شود.

فلوتاسیون: از معرف ها و تجهیزات فلوتاسیون برای تغییر تفاوت خواص سطحی بین مواد معدنی، انتخاب ماسه کوارتز با خلوص بالا در شرایط اسیدی و حذف ذرات ریز خالص هماتیت، بیوتیت، گارنت، مواد معدنی آلومینیوم و غیره استفاده کنید.

- تصفیه شیمیایی شن کوارتز با خلوص بالا

روش های تصفیه شیمیایی ماسه کوارتز با خلوص بالا عمدتاً شامل روش لیچینگ اسیدی و روش لیچینگ قلیایی می باشد. اثر تصفیه ماسه کوارتز با خلوص بالا بهتر است.

اسیدشویی: اسیدهای متداول مورد استفاده عمدتاً اسید سولفوریک، اسید هیدروکلریک، اسید نیتریک، اسید هیدروفلوئوریک و غیره هستند. هنگامی که اسید نسبتاً نازک باشد، اثر حذف آهن، آلومینیوم، منیزیم و سایر ناخالصی ها بهتر است. هنگامی که اسید غلیظ می شود، اثر حذف تیتانیوم، کروم و سایر ناخالصی ها خوب است.

شستشوی قلیایی: محلولهای قلیایی مانند هیدروکسید سدیم یا کربنات سدیم معمولاً برای حل کردن مواد معدنی ناخالصی سیلیکات آلومینیومی برای دستیابی به هدف خالصسازی ماسه کوارتز استفاده میشوند.

- تصفیه بیولوژیکی ماسه کوارتز با خلوص بالا

روش تصفیه بیولوژیکی ماسه کوارتز با خلوص بالا عمدتاً از تصفیه شستشوی میکروبی استفاده می کند. ناخالصی های موجود در سطح ماسه کوارتز را می توان از طریق اکسیداسیون، انحلال و تجزیه با استفاده از عملکرد فیزیولوژیکی میکروارگانیسم ها و متابولیت های آنها برای خالص سازی ماسه کوارتز از منبع کوارتز جدا کرد.

جریان فرآیند پانسمان سنگ معدن ماسه کوارتز با خلوص بالا

در فرآیند سنگ زنی، جریان خط تولید شن و ماسه کوارتز با خلوص بالا عمدتاً شامل: خرد کردن – جداسازی دستی – طبقه بندی – جداسازی مغناطیسی – شناورسازی – شستشو – اسیدشویی (یا شستشو) و سایر فرآیندها است.

خرد کردن شن کوارتز/انتخاب دستی: این فرآیند عمدتاً برای شکستن سنگ معدن خام به اندازه معینی استفاده می شود تا تفکیک اولیه شن و ماسه کوارتز و کانی های گنگ را درک کند. به طور کلی، فرآیند خرد کردن دو مرحله ای اتخاذ می شود و سنگ شکن فکی ابتدا برای خرد کردن ذرات درشت استفاده می شود.

درجه بندی: با توجه به توزیع اندازه ذرات و اندازه ذرات اصلی ناخالصی ها در کانی، درجه بندی برای جداسازی اندازه ذرات با محتوای ناخالصی بالا توسط دستگاه غربالگری است تا مواد معدنی مفید از ناخالصی ها جدا شوند.

جداسازی مغناطیسی: یک جداکننده مغناطیسی خشک با شدت میدان مغناطیسی 10000 Oe برای جداسازی اولیه برای حذف گارنت، هماتیت، لیمونیت، ایلمنیت و ذرات مرتبط با آنها از ماسه کوارتز استفاده می شود.

فلوتاسیون: برای حذف میکا و Fe2O3 از کوارتز استفاده می شود.به عنوان عامل تنظیم، pH = 2.5 ~ 3، سدیم سولفونات نفتی به عنوان جمع کننده، و روغن ترپینئول به عنوان عامل کف برای رسیدن به فلوتاسیون استفاده می شود.

مالش دادن: ماسه کوارتزی که با جداسازی مغناطیسی به دست می آید ممکن است حاوی مقداری آهن کوچک حاوی ناخالصی ها و ماسه کوارتز برای تشکیل آخال هایی باشد که باید با مالش دادن از بین بروند. دوغاب 35% ~ 55% را با آب تهیه کنید، ماده ساینده (لیوان آب) را اضافه کنید، در سنگ شویی مالش دهید و سپس با آب تمیز بشویید تا ماسه کوارتز به دست آید.

شستشوی اسیدی: پس از جداسازی مغناطیسی و فلوتاسیون، ناخالصی هایی در کوارتز به صورت لکه یا آخال وجود دارد. برای حذف این قسمت از ناخالصی ها، عملیات اسیدشویی مورد نیاز است و اسیدهای مختلف برای حذف ناخالصی های مختلف مخلوط می شوند.

شستشو: پس از اسیدشویی، بقایای ناخالصی محلول روی سطح ماسه کوارتز وجود دارد که باید با شستشو پاک شود. پس از اسیدشویی، ماده معدنی شسته می شود تا ناخالصی ها و مایع باقیمانده روی سطح کوارتز به فاز مایع پخش شود و سپس شستشو کامل می شود.

موارد فوق عمدتاً فرآیند سنگ زنی و جریان ماسه کوارتز با خلوص بالا را معرفی می کند. در تغلیظ، با توجه به خواص سنگ معدنی و انواع ناخالصی ماسه کوارتز، روش های فرآیند سنگ زنی متفاوت است. اگر می خواهید ماسه کوارتز با خلوص بالا به دست آورید، به خواص سنگ معدن آن بستگی دارد. بنابراین، پیشنهاد می کند که تنها با طراحی و سفارشی سازی یک طرح فرآیندی مناسب و جریان خط تولید ماسه کوارتز با خلوص بالا مناسب برای آن از طریق آزمایش و آنالیز بهینه سازی، می توان ماسه کوارتز را با بازگشت سرمایه بالا به دست آورد.

استفاده از فیلتر پرس صفا در فرایند تولید شن کوارتز:

فیلتر پرس یکی از تجهیزات استخراج ماسه کوارتز است که در فرایند جداسازی ذرات معلق در محلول استفاده میشود. این فیلتر از یک لایه نازک از نانوذرات سیلیکا ساخته شده است که قادر به جداسازی ذرات ریز و ناهموار است.

استفاده از فیلتر پرس در فرایند استخراج ماسه کوارتز به دلایل زیر میتواند مفید باشد:

- جداسازی ذرات: فیلتر پرس قادر به جداسازی ذرات معلق در محلول است. در فرایند استخراج ماسه کوارتز، ذرات معلق شامل مواد آلوده و ناخالصیهای معدنی است که باید جدا شوند. با استفاده از فیلتر پرس، این ذرات معلق از محلول جدا و حذف میشوند.

- بهبود کیفیت محصول: با جداسازی ذرات معلق، کیفیت ماسه کوارتز بهبود مییابد. ذرات آلوده و ناخالصیهای معدنی ممکن است به خواص و کاربردهای ماسه کوارتز ضربه بزنند. با استفاده از فیلتر پرس، این ذرات جدا شده و ماسه کوارتز پاک و با کیفیت تولید میشود.

- افزایش بازدهی: استفاده از فیلتر پرس در فرایند استخراج ماسه کوارتز میتواند باعث افزایش بازدهی فرآیند شود. با جداسازی ذرات معلق، مقدار ماسه کوارتز خالص تولید شده افزایش مییابد و نیاز به فرآیندهای تصفیه بیشتر کاهش مییابد.

- حفاظت از محیط زیست: استفاده از فیلتر پرس در فرایند استخراج ماسه کوارتز میتواند به حفاظت از محیط زیست کمک کند. با جداسازی ذرات معلق، آلودگیهای معدنی در محلول کاهش مییابد و خروجی پاکتر و کمتری از آب و ذرات آلوده تولید میشود.

به طور کلی، استفاده از فیلتر پرس در فرایند استخراج ماسه کوارتز میتواند به بهبود کیفیت محصول، افزایش بازدهی و حفاظت از محیط زیست کمک کند.

نقش فیلترپرس در تولید گچ

گچ چیست و چگونه تولید میشود؟ فیلترپرس چه کمکی در تولید گچ میکنید؟ مقاله در زمینه استفاده فیلتر پرس در گچ سازی -نقش فیلتر پرس در صنعت ساختمان

نحوه پردازش سنگ گچ

تعریف گچ:

گچ یک ماده معدنی طبیعی مونوکلینیک است، جزء شیمیایی اصلی آن هیدرات سولفات کلسیم است که به طور گسترده در رسوبات دریاچه نمک تشکیل شده توسط تبخیر توزیع می شود و به طور گسترده به عنوان مواد صنعتی و مصالح ساختمانی استفاده می شود.

تاریخچه گچ:

گچ نوعی کانی تک کریستالی است که اغلب به صورت سنگ رسوبی وجود دارد.

واژه انگلیسی گچ “Gypsum” و آلمانی “Gyps” است. همه ازیونان (gypsos) می آید و سپس کلمه لاتین “gypsus” است. در آن زمان به معنای گچ به معنای امروزی نبود، بلکه به معنای چیزی شبیه سنگ ماه بود.

گچ در عصر نوسنگی به عنوان مصالح ساختمانی مورد استفاده قرار می گرفت و در 7000 سال قبل از میلاد در آناتولی (اکنون در ترکیه) برای دکوراسیون داخلی استفاده می شد. شواهدی مبنی بر استفاده از گچ بعدها در محوطه های سومیر و بابل، مانند اریحا در 6000 سال قبل از میلاد (در حال حاضر در اسرائیل) و اولوک در 3000 قبل از میلاد (اکنون در عراق) یافت شد. هرم خوفو و ابوالهول که در 2500 سال قبل از میلاد ساخته شد، از ملات گچ به عنوان ماده سیمانی برای چسباندن سنگها و سنگتراشی استفاده میکرد.

طبقه بندی گچ:

گچ معمولاً به دو نوع کانی اطلاق می شود: گچ خام و انیدریت.

گچ خام دی هیدرات سولفات کلسیم است که به نام دی هیدرات گچ، نیز شناخته می شود.گچ خام و انیدریت اغلب با هم تولید می شوند و انیدریت را می توان با کلسینه کردن گچ در دمای 400 تا 500 درجه سانتیگراد تشکیل داد.

گچ چگونه تشکیل می شود؟

گچ یک کانی با پراکندگی وسیع است که عمدتاً در اثر رسوب و هوازدگی به وجود میآید و تعداد کمی در ذخایر سولفید گرمابی یافت میشود. گچ معمولاً می تواند به شکل کریستال یا بستر رسوبی باشد.

گچ تشکیل شده در حوضه های دریایی و دریاچه ها از تبخیر آب نمک یا هیدراتاسیون انیدریت تشکیل می شود. در لایه میانی سنگ آهک، شیل قرمز، مارن و خاک رس شنی لایه ای یا عدسی شکل است. گچ در ناحیه اکسیداسیون رسوبات سولفیدی عمدتاً توسط سولفیدها ایجاد می شود.

پخش گچ

بزرگترین تولید کننده گچ در جهان، ایالات متحده است. در ایالات متحده، ذخایر گچ در 22 ایالت با مجموع 69 معدن توزیع شده است که بزرگترین منطقه تولید در فورت دوج، آیووا و پس از آن کانادا است. فرانسه در تولید گچ اروپا پیشتاز است و پس از آن آلمان، بریتانیا و اسپانیا قرار دارند.

استفاده از گچ

گچ یک مصالح صنعتی و مصالح ساختمانی پرکاربرد است. گچ را می توان کلسینه و آسیاب کرد تا گچ همی هیدرات به دست آید، یعنی گچ ساختمانی که به نام گچ پخته نیز شناخته می شود. اگر گچ خام در دمای 400 درجه سانتیگراد یا بالاتر از 800 درجه سانتیگراد کلسینه شود، می توان گچ کف را به دست آورد، گیرش و سخت شدن آن کند است، اما استحکام، مقاومت در برابر سایش و مقاومت در برابر آب گچ سخت شده بهتر از گچ معمولی ساختمانی است.

گچ ساختمانی

- گچ ساختمانی: بیشتر در خاکستر قالب ساختمانی، رنگ آمیزی، ملات بنایی و انواع محصولات گچ استفاده می شود.

- مدل گچ: ناخالصی کمتر، رنگ سفید، عمدتا برای فرآیند کشت سرامیکی استفاده می شود، مقدار کمی برای تسکین تزئینی.

- گچ کف: عمدتاً برای مهندسی خاکستر قالب، محصولات تزئینی و گچ تخته استفاده می شود.

- گچ سفید: ساخته شده از مواد سیمانی با مقدار مناسب کند کننده، عامل نگهدارنده آب و سایر مواد افزودنی شیمیایی.

علاوه بر این، گچ را می توان در ساخت سیمان، اسید سولفوریک، بهبود دهنده های خاک، منعقد کننده های غذایی، رقیق کننده های آفت کش و همچنین پزشکی و آرایشی استفاده کرد.

گچ چگونه فرآوری می شود؟

ماده اولیه پودر گچ سنگ معدن طبیعی گچ است و فرآیند تولید پودر گچ عمدتاً به 5 مرحله خرد کردن، غربالگری، آسیاب، کلسینه کردن، ذخیره سازی و حمل و نقل تقسیم می شود.

- خرد کردن: مواد خام سنگ گچ استخراج شده از طریق فیدر ارتعاشی وارد سنگ شکن می شود و سنگ شکن سنگ گچ با اندازه بزرگ را به ذرات کوچک کوچکتر از 30 میلی متر می شکند و سپس منتظر عملیات غربالگری بیشتر می شود.

- غربالگری: از یک صفحه ارتعاشی برای جداسازی ذرات بزرگ ناقص و ناخالصی هایی که در گچ خرد شده مخلوط شده اند استفاده کنید. گچ با اندازه مناسب در دسترس را می توان با کنترل قطر سوراخ الک جدا کرد که می توان از آن به عنوان افزودنی سیمان برای فروش استفاده کرد. یا مستقیم به مرحله بعد بروید.

- سنگ زنی: گچ های غربال شده به طور یکنواخت و پیوسته توسط فیدرهای ارتعاشی برای آسیاب وارد آسیاب می شوند. پودر گچ آسیاب شده توسط جریان هوا که توسط دمنده آسیاب برآمده شده و توسط دستگاه جداکننده روی آسیاب درجه بندی می شود، خارج می شود. پودر واجد شرایط ریز توسط هیدروسیکلون جمع آوری شده و از طریق لوله خروجی پودر تخلیه می شود که به عنوان گچ زمین شناخته می شود. گچ زمین توسط نوار نقاله پیچ ارسال می شود. به عنوان یک تهویه خاک، یا به کلسیناسیون منتقل می شود.

- کلسینه کردن: کلسیناسیون عمدتاً از تماس مستقیم بین گاز دودکش داغ با دمای بالا کوره در حال جوش و مواد خام گچ برای تکمیل کلسینه و آبگیری پودر گچ استفاده می کند. ساختار و ویژگی های گچ کم آب نیز در شرایط گرمایشی مختلف متفاوت است.

- حمل و نقل ذخیره سازی: پودر گچ واجد شرایط کلسینه شده برای ذخیره سازی به انبار کلینکر یا به کارگاه برای تولید تخته گچ، سیمان و سایرمی رود.

نقش فیلتر پرس در تولید گچ چیست؟

استفاده از فیلتر پرس در تولید گچ میتواند به بهبود کیفیت و خلوص محصول نهایی کمک کند. فیلتر پرس یک تجهیزات جداکننده است که برای جدا کردن ذرات معلق و اضافی از محلول استفاده میشود.

در تولید گچ، معمولاً از آب و گچ خشک استفاده میشود تا پاستای گچ تهیه شود. در این فرآیند، ذرات معلق و اضافی ممکن است به پاستا اضافه شوند و کیفیت نهایی محصول را تحت تأثیر قرار دهند. با استفاده از فیلتر پرس، ذرات معلق و اضافی از محلول جدا میشوند و پاستای گچ خالصتر و با کیفیتتر تولید میشود.

علاوه بر بهبود کیفیت، استفاده از فیلتر پرس همچنین میتواند به بهبود راندمان و کاهش هدررفت مواد منجر شود. زیرا با جدا کردن ذرات معلق و اضافی، میزان مواد اولیه مورد نیاز برای تولید گچ کاهش مییابد و همچنین پسماندهای تولید شده نیز کاهش مییابد.

بنابراین، استفاده از فیلتر پرس در تولید گچ میتواند بهبود کیفیت، افزایش راندمان و کاهش هدررفت مواد را به همراه داشته باشد.

فیلترپرس صفا با پیشینه گسترده ای که در فناوری فیلتراسیون دارد، این تجربه را با موفقیت به دست آورده است که برای توسعه و کاربردهای خاص آن ها در صنایع مختلف فیلترپرس های مخصوص ارائه دهد، اندازه این فیلترپرس ها از مقیاس آزمایشگاهی تا 150 متر مربع.

آبگیری گچ :

به طور کلی سیستم های گوگردزدایی از گاز دودکش مرطوب (FGD) در pH 5.0 یا بالاتر کار می کنند، معرف حذف گوگرد از دوغاب سنگ آهک است متداول ترین معرف مورد استفاده مقدار دوغاب بیشتر به سطح گوگرد در زغال سنگ بستگی دارد. این سیستم های مدرن برای دستیابی به 99٪حذف SO2 اسکرابرها است که نه تنها SO2 را جذب می کنند بلکه 99 درصد از جیوه را نیز جذب می کند. ذرات ریز مرتبط با تولید گچ مانند (CaSO4) به عنوان یک واکنش باعث مشکلاتی مانند مشکلات ریوی و آسم می شود. که به عنوان یک محصول جانبی گچ حذف می شود یا توسط ضخیم کننده ها یا هیدروسیکلون ها آبگیری می شوند.

فیلترپرس های صفا یک وسیله ساده و در عین حال موثر برای آبگیری گچ ارائه میدهد.

آنچه مشاهده شده است سیستم باید با سنگ آهک با خلوص بالا شروع شود، به طور کلی بیشتر از 95٪ CaCO3، و سپس کمتر از 3 درصد ریزه های خنثی در گچ نقش دارند.

فیلتر پرس برای گچ:

آبگیری فیلترپرس باید به طور دقیق برای گچ اندازه گیری شود. مشخصات فنی و نرخ فیلتراسیون متغیر است. بسته به اندازه ذرات و رطوبت غلظت کیک مواد جامد متغییراست، معمولاً 50% تا 55% وزن مواد جامد برای جداسازی ذرات ریز و درشت جریان هوا با خلاء بالا نیاز است.

بهره وری برای کیفیت مورد نیاز، توزیع خوب خوراک است. حتی یک جریان خفیف باعث می شود ضخامت کیک از طرفی به طرف دیگر تغییر کند. پارچه دوغاب شستشو حاوی حدود 1-2٪ گچ است. این جریان را می توان به عنوان شستشوی کیک به سیستم بازگرداند. و باعث بازیابی آب و گچ می شود این فرایند ذرات معلق را کاهش میدهد.

دوغاب بتن و فیلترپرس

فیلترکردن دوغاب بتن ، روش های جمع اوری دوغاب ، نقش فیلترپرس در دوغاب بتن

نحوه برخورد صحیح با دوغاب بتن توسط فیلترپرس:

قوانین حاکم بر دفع دوغاب بتن ایجاد شده در حین پرداخت، برش و آسیاب می تواند بدون مجموعه ای از دستورالعمل ها مبهم باشد.

در این مقاله به بررسی مواردی که میتواند دوغاب بتن را خطرناک کند و راههایی برای مدیریت صحیح آن میپردازیم.

قوانین و مقررات:

طبق قانون مقررات فدرال، چهار عامل وجود دارد که تعیین می کند آیا یک ماده خطرناک در نظر گرفته می شود – اشتعال پذیری، خورندگی، واکنش پذیری و سمیت. محقیقان به این نتیجه رسیدند که دوغاب بتن فقط زمانی که PH آن بالاتر از 12.5 باشد خطرناک است و باعث خورندگی می شود. لازم به ذکر است که لایه ذرات ته نشین شده ممکن است دارای pH بیش از 12.5 باشد و خورنده در نظر گرفته شود، در حالی که آب پوشش داده شده ممکن است در واقع زیر 12.5 باشد و آن را به عنوان غیر خورنده طبقه بندی کند.

ممکن است فکر کنید راه حل ساده این است که دوغاب را با یک محلول اسیدی برای تبدیل آن به ماده ای غیر خورنده تبدیل کنید!

بر اساس قانون آب پاک، رسوبات به عنوان یک آلاینده، کل جامدات معلق در نظر گرفته می شوند .رسوبات به عنوان رایج ترین آلاینده در رودخانه ها، نهرها و مخازن در نظر گرفته می شوند و سالانه 16 میلیارد دلار خسارت وارد می کنند. رسوب آب را ابری می کند و از نور کافی خورشید برای رشد گیاهان آبزی جلوگیری می کند، آبشش ماهی ها را مسدود می کند و عمق آبراه ها را کاهش می دهد.

باید به طور منظم pH و آزمایش آلاینده را روی دوغاب بتن ایجاد شده در حین پرداخت، سنگ زنی و اره کردن انجام دهند.

تا اینجا ما در مورد بتن بدون آلودگی صحبت کرده ایم. در همه شرایط ما بتن خالص را آسیاب، تراش و صیقل نمی کنیم. در حین پردازش ممکن است در معرض مواد خطرناکی مانند روغن، چسب، ماستیک، کود، حلالها قرار گیرند.

طرح مدیریت و دفع:

اکنون که خطرات احتمالی دوغاب را شناسایی کرده ایم، بیایید ببینیم چگونه می توانیم به درستی آن را مدیریت و دفع کنیم.

روشهای گرانشی طبیعی جداسازی دوغاب به سادگی امکان جداسازی طبیعی آب و ذرات را در ظروف نگهداری مانند درامهای 55 گالن، مخازن رسوبگذاری، جعبههای فیلتر و سیستمهای سرریز میدهد.

• انجام یک ارزیابی اولیه برای کمک به تعیین اینکه آیا بتن حاوی آلاینده های بالقوه است یا خیر.

• نحوه جمع آوری دوغاب و ذخیره آن را تعیین کنید. به عنوان مثال، جاروبرقی، اسکرابر خودکار، درام 55 گالن، توت، سطل زباله، یک گودال در زمین و غیره

• اگر مشکوک هستید بتن حاوی آلاینده است، آزمایش انجام دهید.

• آزمایش pH را در فواصل زمانی برنامه ریزی شده انجام دهید.

• برای نشت یا نشت تصادفی برنامه داشته باشید.

تجهیزات و محصولات برای مهار:

روشهای مختلفی برای جمعآوری دوغاب وجود دارد، که بیشتر آنها از یک سیستم خلاء استفاده میکنند که در آن مواددر یک ظرف نگهدارنده منتقل میشوند.

اگر مواد غیرخطرناک باشد، از جمله pH، می توان آن را مستقیماً روی زمین ریخت تا زمانی که احتمال ورود ذرات دوغاب به هر شکلی از آبراه وجود نداشته باشد. اگر آبراه ها مشکلی ایجاد کنند، دوغاب را می توان با جدا کردن آب و ذرات پردازش کرد.

جداسازی به صورت مکانیکی یا از طریق گرانش طبیعی انجام می شود. جداسازی مکانیکی از فیلتر پرس، و جداسازی گرانش طبیعی از نیروی گریز از مرکز یا جداکننده درام استفاده می کند. سیستم های مکانیکی اکثر آب را حذف می کنند که ذرات مرطوب باقی می ماند. روشهای گرانش طبیعی به سادگی امکان جداسازی طبیعی آب و ذرات را در ظروف نگهدارنده مانند درامهای 55 گالنی، مخازن رسوبگذاری، جعبههای فیلتر و سیستمهای سرریز میدهند. فلوکولانت ها گل ذرات را می سازند و به هم می چسبند و ذرات را سنگین تر می کنند و روند جداسازی را تسریع می کنند. سپس آب شفاف روی سطح را می توان از بالا جدا کرد.

استفاده از مواد فیلتر یافته شده یا نیافته نیز ممکن است برای خط کشی ظروف نگهداری استفاده شود. این اجازه را می دهد تا اکثر ذرات موجود در آن محفوظ بماند و به آب اجازه می دهد تا از طریق گرانش عبور کند. آب زلال را به هر وسیله ای می توان بازیافت کرد و در عملیات خود استفاده کرد، آن را روی زمین یا در فاضلاب بهداشتی دفع کرد. سپس ذرات باید به طور جداگانه دفع شوند. روش های گرانشی دوغاب را مانند گل دیوار خشک بسیار مرطوب می کنند. اگر به مرور زمان باقی بماند به خشک شدن ادامه خواهد داد. استفاده از محصولی که دوغاب را جامد می کند می تواند برای تبدیل آن به ماده ای شبیه ژلاتین برای سهولت حمل و نقل و دفع آسان استفاده شود.

اگر دوغاب فقط به دلیل داشتن PH بالا خطرناک در نظر گرفته شود، دوغاب را می توان با محلول اسیدی تصفیه کرد تا آن را در سطح قابل قبول قرار دهد.

اگر دوغاب خطرناک در نظر گرفته شود، ذرات و آب باید همه دور ریخته شوند تا بر محیط زیست تأثیر نگذارد. برای این کار ممکن است نیاز به استفاده از مخازن یا جعبههای خلاء کاملاً بسته، درامهای 55 گالنی قابل آببندی یا زبالهدانهای بزرگی باشد که بخشی از راه را پر کرده است تا امکان حمل و نقل فراهم شود و از دید خارج شود. همچنین ممکن است از خدمات کامیون وکیوم برای خارج کردن دوغاب خطرناک از ظروف نگهداری و حذف آن از محل استفاده شود. محصولات انجماد دوغاب همچنین ممکن است برای جذب آب درون دوغاب مورد استفاده قرار گیرد و آن را به ماده ژلاتینی تبدیل کند که آزمایش های مورد نیاز را برای دفع آن در محل دفن زباله معمولی پشت سر بگذارد.

اینها سیستم هایی هستند که دوغاب را از طریق یک سری فیلتر با سرعت بسیار چشمگیر 20 گالن در دقیقه وارد می کنند. و از طرف دیگر آب به اندازه کافی تمیز می شود تا به فرآیند آسیاب بازیافت شود و مقدار کل آب مصرف شده در پروژه کاهش یابد. سپس در فواصل زمانی معین فیلترها را آزاد کرده و مواد جامد بتن را رها می کنید، این جامدات قوام خاک رس سخت بسته بندی شده هستند و به راحتی به قدری جامد هستند که به دلیل رطوبت آن زباله خطرناکی محسوب نمی شوند.

اینها سیستم های عالی هستند، و واقعاً خوب کار می کنند. اگرچه هزینه اولیه آنها قطعا ارزان نیست، اما هزینه های تعمیر و نگهداری و تعویض فیلتر بسیار پایین است. و با در نظر گرفتن مزایای صرفه جویی در زمان، بازیافت آب و اجتناب از جریمه، این روش به سرعت شروع به جذابیت می کند.

نحوه فیلتر کردن دوغاب بتن با فیلتر پرس:

این تنها تمیز شونده (بدون گرفتگی) در بازار است که ریزدانه های سیمان و رنگ رنگدانه را از آب فرآیند بتن (خاکستری) فیلتر می کند و آب قابل بازیافت شفاف و مواد جامد خشک تولید می کند.برای صنعت بتن ساخته شده است. زمانی که مدیریت اثرات بعدی آب خاکستری بازیابی کننده (ریزه های سیمانی) به اندازه بتن برگشتی دشوار می شود، تلاش های بازیابی بتن را افزایش می دهد.

مزیت: یک تولید کننده مخلوط آماده متوسط 60 درصد افزایش راندمان بازیابی را همراه با کاهش استفاده از افزودنی و صرفه جویی در هزینه های حمل و نقل با تناژ مرطوب گزارش کرده است.

• افزایش کارایی

• حذف ریزه و رنگ سیمان

• سرریزها و لایروبی برکه ها را از بین ببرید

• کاهش هزینه های حمل لجن مرطوب

• بهبود انطباق مهندسی و ساخت

• فیلتر خلاء چرخشی – تصفیه مجدد فاضلاب در صنعت بتن

• راه حلی نوآورانه برای کاربردهای بتن پخته

• فیلتر پرس مواد جامد را حذف می کند و پساب تمیز تولید می کند.

سیستم های بازیافت آب برای صنایع زیر ساخته شده اند:

• روکش آجر و سنگ

• حفاری هسته

• لوله بتنی

• پردازش رنگدانه

• تخریب هیدرولیکی

• شستشوی تحت فشار

• سنگ زنی پرداخت سیمان

فیلترپرس و معدن آهن

نقش فیلتر پرس در استخراج سنگ آهن ، دستگاه فیلترپرس و کاربرد آن در معادن آهن ، مقاله در زمینه سنگ آهن و فیلترپرس ، مزایای دستگاه فیلترپرس در استخراج سنگ آهن

سنگ آهن چیست؟

سنگ آهن یک ماده معدنی است که هنگام گرم شدن با یک احیاکننده، آهن فلزی (Fe) تولید می کند. سنگ آهن عموماً شامل اکسیدهای آهن است که اشکال اولیه آن مگنتیت (Fe3O4) و هماتیت (Fe2O3) است. هماتیت به دلیل کنسانتره آهن با عیار بالا و فراوانی آن به طور گسترده یکی از مهم ترین سنگ های آهن محسوب می شود. سنگ آهن حاوی بیش از 60 درصد هماتیت یا مگنتیت به عنوان سنگ آهن با کیفیت بالا در نظر گرفته می شود که در غیر این صورت به عنوان سنگ معدن حمل و نقل مستقیم شناخته می شود.

مگنتیت که به آن لودستون نیز گفته می شود، یک کانی ایزومتریک سیاه رنگ است که بیشتر به دلیل خواص مغناطیسی اش شناخته شده است. برخی از اشکال مگنتیت از مکانهای خاص، آهنربا هستند، تنها نمونهای از هر کانی طبیعی یک آهنربا است .

انواع سنگ آهن:

به طور کلی، چهار نوع اصلی ذخایر سنگ آهن وجود دارد:

- هماتیت عظیم

- مگنتیت

- تیتانومغناطیس

- سنگ آهن پیزولیتی

سنگ آهن برای چه مواردی استفاده می شود؟

سنگ آهن ، که بیشتر آهن خام است، برای تامین صنایع آهن و فولاد جهان، از جمله حمل و نقل، ساخت و ساز، لوازم خانگی مانند ماشین لباسشویی و همچنین انرژی و زیرساخت های ریلی استفاده می شود. این عنصر اصلی در تولید فولاد است که اکثریت قریب به اتفاق بنیادهای صنعتی جهان به آن متکی هستند. سازمان زمین شناسی ایالات متحده بیان می کند که صنعت فولادسازی تقریباً تمام (98٪) تقاضای سنگ آهن را مصرف می کند .

طیفی از بخش ها از 2 درصد باقی مانده استفاده می کنند. به عنوان مثال، صنعت پزشکی از آهن رادیواکتیو به عنوان یک عنصر ردیاب در تحقیقات بیوشیمیایی و متالورژی استفاده می کند. آهن پودری برای انواع خاصی از آهنرباها، کاتالیزورهای فولادی و قطعات خودرو استفاده می شود. در مقابل، اکسید آهن سیاه به عنوان رنگدانه در ترکیبات پولیش، پزشکی و متالورژی استفاده می شود.

آهن همچنین به طور گسترده با سایر فلزات برای ایجاد آلیاژها ، به ویژه آهن فرفورژه استفاده می شود. آهن فرفورژه آلیاژی با محتوای کربن کم است. نرم و چکش خوار است و در عین حال بسیار قوی است و برای کاربردهای مختلف شمشیربازی، نعل اسبی و لوله کشی مناسب است.

سنگ آهن چگونه استخراج می شود؟

در تولید سنگ آهن دو روش اصلی استخراج وجود دارد: استخراج سطحی و زیرزمینی. استخراج آهن باید در مقیاس قابل توجهی با کمترین قیمت ممکن انجام شود تا مقرون به صرفه باشد. به همین دلیل است که استخراج سطحی برای بسیاری از شرکت ها ترجیح داده می شود، اگرچه استثنائاتی وجود دارد. از طرف دیگر، اگر سنگ آهن نزدیک سطح از عیار کافی برخوردار نباشد، استخراج زیرزمینی را انتخاب می کنند.

مرحله بعدی فرآوری سنگ آهن است. هنگامی که سنگ معدن استخراج شده به طور اقتصادی به کارخانه گندله سازی رسید، سپس تحت خرد شدن قرار می گیرد، به این معنی که به معنای واقعی کلمه به قطعات بسیار کوچکتر خرد می شود. ماشین ها سنگ ها را آنقدر خرد می کنند که به اندازه یک سنگ مرمر شوند. مواد جدا شده و زباله ها به سطل های باطله منتقل می شوند.

سپس ریزه سنگ آهن به کارخانه گندله سازی فرستاده می شود. سپس با فرآیندی به نام تف جوشی به گلوله تبدیل می شوند و سپس با استفاده از یک کوره برای ایجاد گلوله های سنگ آهن سخت می شوند. سپس اینها معمولاً به عنوان بخشی از ساخت فولاد به یک کوره بلند یا کارخانه عرضه می شوند.

معرفی

با توجه به رشد مداوم تقاضا برای مواد خام، مقدار مواد معدنی نیز در حال افزایش است. بنابراین، سنگ معدن فلزی در معادن روباز بزرگ در سراسر جهان استخراج می شود. از آنجایی که تنها بخش کوچکی از سنگ استخراج شده از محصول با ارزش تشکیل شده است، مقدار فزاینده ای از سنگ های باطله باید به کار گرفته شود، که به عنوان باطله در پایان فرآیند وجود دارد. با این حال، مدتی است که مدیریت این باطله ها یک چالش بزرگ برای صنعت بوده است. ذخیره سازی در استخرهای باطله به دلیل از دست دادن آب فرآیند و خطر شکستن سد به طور فزاینده ای با ذخیره سازی خشک (باطله های انباشته خشک) جایگزین شده است. افزایش آبگیری مکانیکی با استفاده از ضخیمکنندهها و فیلتراسیون متعاقب آن میتواند محتوای آب باطله را کاهش دهد، بنابراین بخش بزرگی از آب فرآیند را بازیابی میکند و امکان انباشته شدن خشک را فراهم میکند. بهبود مدیریت آب فرآیند و ذخیره سازی ایمن تر، هزینه ها را کاهش می دهد و یک جنبه مهم از نظر استخراج پایدار است. به همین دلیل، تعداد محلول های باطله فیلتر شده به طور پیوسته در حال افزایش است و کارخانه های بزرگتر و در حال بهره برداری هستند.

با توجه به ویژگیهای مربوط به فرآیند باطلهها، فیلتراسیون آنها بیاهمیت است و یک چالش موجود در جداسازی جامد-مایع است. در طول پردازش مواد با ارزش، سنگ باید به اندازه ذرات زیر 100 میکرومتر خرد شود. با این حال، توزیع اندازه ذرات گسترده است، و مقدار خاک رس قابل توجهی در محدوده میکرومتر پایین تر وجود دارد. این ذرات یک کیک فیلتر تراکم پذیر را تشکیل می دهند و فرآیند فیلتراسیون را به شدت تحت تاثیر قرار می دهند. بنابراین، اختلاف فشار زیاد در قالب فشار مکانیکی برای آبگیری بسیار مهم است. از نقطه نظر مهندسی، فیلتر پرس های محفظه ای برای این منظور مناسب هستند. اینها در حالت دسته ای کار می کنند، یعنی باید پس از هر فیلترسازی دوباره تولید شوند. این امر با باز کردن محفظههای پرس منفرد و به دنبال آن جدا شدن کیکها از محیط فیلتر ناشی از وزن آنها و افتادن روی تسمه نقالهای که در زیر فیلتر پرس قرار دارد اتفاق میافتد. مدیریت اقتصادی جریان های فرآیند بزرگ با اتصال موازی پرس های بزرگ ارائه می شود.

مشکلات رایج در مورد فیلتر پرس ها عبارتند از انتخاب صحیح محیط فیلتر، سایش مکانیکی یا کور شدن پارچه فیلتر و مشکلات جدا شدن کیک ها. در حالت دوم، کیک های کاملاً چسبنده یا ریزش جزئی به ترتیب به دلیل رسیدن نسبی به حد تولید و شکستن ممکن است رخ دهد. باقیمانده قطعات کیک فضای فرآیند موجود را کاهش می دهد و در نتیجه باعث کاهش توان عملیاتی می شود یا در صورت چسباندن در ناحیه آب بندی منجر به نشت و آسیب می شود.

فیلتراسیون

فیلتر پرس های صفحه ای فرو رفته بر اساس اصل فیلتراسیون کیک عمل می کنند. در ابتدای فیلتراسیون، نفوذ ذرات رخ می دهد زیرا منافذ محیط فیلتر معمولاً بزرگتر از قطر ذرات انتخاب می شوند تا مقاومت هیدرولیکی کاهش یابد. اگر غلظت ذرات کافی باشد، پل زدن بر روی منافذ پس از مدت کوتاهی اتفاق میافتد و پس از آن ذرات نزدیک به تدریج روی شبکه ذرات جامد رسوب میکنند. بنابراین، کیک رشد می کند. از آنجایی که افت فشار درون کیک متقابل با فشار شبکه یکپارچه ذرات جامد است، پشتیبانی مکانیکی در پشت پارچه فیلتر با استفاده از پارچه های پشتی یا ساختارهای زهکشی ارائه می شود.

کیک فیلتر شبکه ای از ذرات جامد است که ساختار و خواص آن به شدت به توزیع اندازه ذرات دوغاب بستگی دارد. به عنوان مثال، ذرات به اندازه رس باعث رفتار تراکم پذیر می شوند به طور معمول، باطله ها دارای محتوای خاک رس مرتبط هستند و کیک های فیلتر در نتیجه متراکم هستند. برای اطمینان از دستیابی به رطوبت باقیمانده ، فشرده سازی شبکه ذرات جامد با فشار فیلتراسیون ضروری است. به همین دلیل از فیلتر پرس ها در کاربردهای زیادی استفاده می شود .

علاوه بر این، آبگیری مکانیکی با اعمال فشار دیفرانسیل گاز را می توان در فیلترپرس ها با تلاش سازنده کمی برای کاهش رطوبت کیک با کاهش اشباع منافذ حتی بیشتر اجرا کرد. آبگیریهای فشار تفاضلی تنظیمشده منافذ کیک را با فشار ورودی مویرگی متناظر و پایینتر فیلتر میکنند .

راه اندازی فیلتر پرس برای سنگ آهن:

فیلتر پرس معدن دقیقاً چالش های خاص مربوط به آبگیری سنگ آهن را برآورده می کند.پس از شسته شدن سنگ آهن و حذف ناخالصی ها، فیلتر پرس صفا حداکثر آبگیری کیک فیلتر را تضمین می کند.

یک تامین کننده پیشرو در سراسر جهان در کارخانه ها، تجهیزات و خدمات برای نیروگاه های برق آبی، صنعت خمیر و کاغذ، صنایع فلزکاری و فولاد، و برای جداسازی جامد/مایع در بخش های شهری و صنعتی است. سایر زمینههای مهم تجارت، خوراک دام و گندلهسازی زیست توده و همچنین اتوماسیون است که در آن طیف گستردهای از محصولات و خدمات نوآورانه را ارائه میدهد. علاوه بر این، در زمینه تولید برق (کارخانههای دیگ بخار، نیروگاههای زیست توده، دیگهای بازیابی و نیروگاههای گازیسازی) و فناوری زیستمحیطی (کارخانههای تمیزکننده گازهای دودکش) فعال است.

فیلترپرس صفا یکی از متخصصان پیشرو در فناوری جداسازی با گسترده ترین مجموعه فناوری در جداسازی جامد/مایع است. صنایع مورد استفاده شامل بخش هایی از محیط زیست گرفته تا مواد غذایی، مواد شیمیایی و معدن و مواد معدنی است. مجموعه محصولات جامع برای جداسازی جامد/مایع شامل فناوریهای مکانیکی مانند سانتریفیوژها، فیلترها، صفحهها، ضخیمکنندهها یا جداکنندهها و فناوریهای حرارتی مانند خشککنها یا خنککنندهها است.

خلاصه:

در سطح جهانی، اپراتورهای معدن به طور فزاینده ای بر روی فیلتراسیون باطله تمرکز می کنند تا آب فرآیند را بازیابی کنند و باطله ها را ایمن تر ذخیره کنند. عموماً با استفاده از فیلتر پرس به میزان آب مورد نیاز زیر 20 درصد وزنی می رسد. برای حفظ راندمان بالا، جدا شدن کامل کیک مورد نیاز است زیرا تخلیه ناقص عملکرد گیاه را کاهش می دهد. با این حال، تخلیه کیک فیلتر می تواند به روش های مختلفی رخ دهد که عمدتاً تحت تأثیر چسبندگی کیک فیلتر به پارچه فیلتر و همچنین چسبندگی کیک است. از این رو، این پژوهش به رفتارهای مختلف جداشدگی عمده و رویکردی نظری برای توصیف آنها اشاره می کند. علاوه بر این، بررسیها بر روی فیلترهای باطله سنگ آهن برای نشان دادن تأثیرات محیطهای فیلتر مختلف، فشار فیلتراسیون مختلف و عملیات پس از کیک بر روی چسبندگی انجام شد.

فیلتر پرس در داروسازی و صنعت تولید دارو

کاربرد دستگاه فیلترپرس در صنعت داروسازی و تولید دارو ، نقش فیلتر پرس در تولید دارو ، مقاله در زمینه فیلتراسیون با دستگاه فیلتر پرس در ساخت و تولید دارو

فیلتراسیون مایع برای فرآیند تولید دارو:

فیلتراسیون مناسب یک نیاز ضروری در تولید دارو است. در واقع، در چندین مورد

در فرآیند مورد نیاز است. در نتیجه، فیلترهای مختلفی وجود دارد که در فرآوری دارویی مورد نیاز هستند، از جمله فیلترهای مغناطیسی، فیلترهای کیسه ای و فیلترهای خود تمیز شونده که در سیستم های فیلتراسیون مایع مانند فیلتراسیون سطحی، فیلتراسیون عمقی و سیستم های اولترافیلتراسیون استفاده می شوند.

چرا فیلترها در داروسازی مورد نیاز هستند؟

فرایندهای فیلتراسیون و جداسازی فقط در صنعت داروسازی مهم نیستند، بلکه کاملاً حیاتی هستند. فیلتراسیون مناسب این اطمینان را حاصل می کند که محصولات تولید شده برای بیماران ایمن هستند و تضمین می کند که تولید کنندگان محصولات ارزشمند را به دلیل عملکرد نادرست فرآیندهای فیلتراسیون از دست نمی دهند.

ایمنی محصول در تولید دارو بسیار مهم است، به این معنی که بالاترین استانداردهای کیفیت باید حفظ شود. در نتیجه، سیستمهای فیلتراسیون و فیلترهایی که استفاده میشوند باید در فیلتر کردن سیالات تهاجمی در نقاط مختلف فرآیند مؤثر باشند.

سیستم های فیلتراسیون مورد استفاده در صنعت داروسازی:

در صنعت داروسازی انواع مختلفی از سیستم های فیلتراسیون وجود دارد که اغلب مورد استفاده قرار می گیرند. این سیستم ها شامل فیلتراسیون سطحی، فیلتراسیون عمقی و اولترافیلتراسیون می باشد. هر سیستم دارای کاربردها و مزایای منحصر به فردی است.

فیلتراسیون سطحی: سیستم های فیلتراسیون سطحی برای حفظ ذرات روی سطح مایعی که در حال فیلتر شدن است استفاده می شود. با تجمع ذرات در طی فرآیند فیلتراسیون، لایه ای از مواد روی سطح تشکیل می شود. این لایه مهم است زیرا کارایی فرآیند فیلتراسیون را افزایش می دهد. در واقع، هنگامی که لایه مواد تشکیل شد، می تواند میزان فیلتراسیون را از حدود 55٪ به 100٪ افزایش دهد. البته با گذشت زمان این لایه باعث کاهش جریان مایع می شود، بنابراین باید به طور مرتب نگهداری شود.

فیلتراسیون عمقی: فیلتراسیون عمقی شامل جریان یافتن مایع در مسیر طولانی است و از لایه های مختلف فیلتر در طول مسیر عبور می کند. در این فرآیند ذرات، مواد محلول و مواد کلوئیدی از مایع خارج می شوند. این فرآیند با فیلترهایی شروع می شود که ذرات بزرگتر را کاهش می دهند و سپس در طول مسیر، ناخالصی های کوچکتر به تدریج فیلتر می شوند. در حالی که سیستم های تصفیه عمقی هزینه بیشتری نسبت به سیستم های فیلتراسیون سطحی دارند، معمولا عمر طولانی تری دارند و ذرات کوچکتر را فیلتر می کنند.

اولترافیلتراسیون: سیستم های اولترافیلتراسیون برای حذف کوچکترین ذرات (01/0میکرون) از مایع و همچنین آلاینده هایی مانند ویروس ها، باکتری ها، تک یاخته ها و سایر میکروارگانیسم های خطرناک استفاده می شود.

انواع فیلتر برای پردازش دارویی:

علاوه بر سیستم های مختلف فیلتراسیونی که استفاده می شود، انواع مختلفی از فیلترها برای صنعت داروسازی مهم هستند. این فیلترها شامل فیلترهای مغناطیسی، فیلترهای کیسه ای و فیلترهای خود تمیز شونده هستند.

فیلترهای مغناطیسی: فیلترهای مغناطیسی معمولاً در تولید داروسازی مایع برای حذف ذرات آهن از مایعات استفاده می شوند. این فیلترها معمولاً میتوانند پس از پر شدن تمیز شوند و دوباره مورد استفاده قرار گیرند. از دیگر مزایای فیلتراسیون مغناطیسی می توان به حداقل هزینه های اجرا و دفع و سازگاری با محیط زیست اشاره کرد.

فیلترهای کیسه ای: یک گزینه مقرون به صرفه برای استفاده در فرآیندهای دارویی هستند. این فیلترها از میکروفیلتراسیون برای حذف آلاینده ها از مایعات استفاده می کنند. فیلترهای کیسه ای که به این دلیل نامگذاری شده اند که زباله هایی که فیلتر می شوند در یک کیسه جمع آوری می شوند، در اندازه های مختلف منافذ هستند تا نیازهای مختلف فیلتراسیون فرآیندهای تولید دارو را برآورده کنند.

فیلترهایخودتمیزشونده: فیلترهایخودتمیزشونده برای سیستم های فیلتراسیون با تقاضای بالا و مقیاس بزرگ ایده آل هستند. بزرگترین مزیت این فیلترها این است که تعمیر و نگهداری خود را انجام می دهند. با انواع دیگر فیلترها، سیستم فیلتراسیون باید به طور کامل متوقف شود تا تعمیر و نگهداری انجام شود. فیلترهای خود تمیز شونده نیازی به این کار ندارند زیرا از شستشوی معکوس برای دور کردن زباله ها از کناره های فیلتر و به سمت پایین محفظه فیلتر استفاده می کنند .از آنجا، زباله ها تا آخر از سیستم رانده می شوند، در حالی که فیلتر در جای خود باقی می ماند.

محل استفاده از فیلتراسیون مایع در فرآیند دارویی:

فیلتراسیون و جداسازی مایع از الزامات فرآیندهای متعدد در تولید دارو هستند. برخی از کاربردهایی که در آن فیلتراسیون مایع استفاده می شود عبارتند از:

- شفاف سازی و پیش تصفیه برای حذف ناخالصی های جامد، پودرهای حل نشده و ذرات برای اطمینان از کیفیت محصول نهایی و محافظت از تجهیزات در پایین دست

- فیلتراسیون حلال در تولید مواد فعال دارویی (API)

- فرمولاسیون و مخلوط پودری از مواد مختلف ترکیبی، از جمله داروی فعال، برای تولید ترکیبات پزشکی

- کاهش بار زیستی برای کاهش ذرات یا باکتری هایی که به مرحله نهایی فیلتراسیون استریل می شوند.

- فیلتراسیون استریل محصول نهایی

- آب تزریقی استریل برای رقیق کردن و حل کردن داروها

مطمئناً این لیست جامعی نیست زیرا فرآیندهای زیادی در تولید دارو وجود دارد که نیاز به فیلتر کردن دقیق و کامل مایعات دارد. به همین دلیل، درک انواع سیستمهای فیلتراسیون و فیلترهایی که معمولاً در صنعت استفاده میشوند، مهم است.

روش های فیلتراسیون در داروسازی با استفاده از دستگاه فیلتر پرس

دستگاه فیلتر پرس (همچنین به عنوان فیلتر پرس صفحه و قاب نیز شناخته می شود) نوع فیلترهایی را که در دهه 1800 تکامل یافتند را نشان می دهد. به طور کلی، نوع فیلتر پرس که امروزه مورد استفاده قرار می گیرد، معمولاً به عنوان «فیلتر پرس محفظه ای»، «فیلتر پرس ممبران» یا «فیلتر صفحه ممبران» شناخته می شود. بسیاری از صنایع، مانند صنایع غذایی، شیمیایی یا دارویی، کالاها را از سوسپانسیونها یا دوغابهای جامد مایع میسازند. جامدات و مایعات در دستگاه فیلتر پرس جدا می شوند تا قسمت خوب مخلوط را بتوان پردازش، بسته بندی یا تحویل داد. فشار بالا فیلتراسیون را در انتخاب پارچه فیلتر به حداکثر می رساند . فرآیند فیلتراسیون باعث می شود کیک فیلتر دارای رطوبت کم باشد.

دستگاه فیلتر پرس تقریبا در هر نوع صنعتی مورد استفاده قرار می گیرد. هیچ صنعتی وجود ندارد که نیازی به فیلتر پرس نباشد. بنابراین، صنعت داروسازی نیز از این قاعده مستثنی نیست. نیاز به فیلتراسیون برای داروسازی تقریباً ضروری است که گویی آن را در صنعت فراگیر می کند. مجله علم و فناوری هند، فیلتراسیون را به عنوان روشی تعریف می کند که در آن مواد گرانول جامد خارج می شود. ماده گرانول جامد از یک سیال، اعم از گاز یا مایع، با استفاده از یک محیط قابل نفوذ در طول فرآیند فیلتراسیون استخراج میشود. فرآیند فیلتراسیون برای نیازهای مختلف داروها مورد نیاز است. استفاده انعطاف پذیر از فیلتراسیون، آنها را به یک فرآیند پرکاربرد در صنعت داروسازی تبدیل می کند.

نباید فرآیند فیلتراسیون را با جذب اشتباه گرفت. تفاوت زیادی بین فیلتراسیون و جذب وجود دارد. فرآیند جذب به دلیل ماهیت فیزیکی ذرات اتفاق می افتد. در مقایسه، فیلتراسیون به این دلیل رخ می دهد که یک غشاء در فرآیند وجود دارد. در توضیحات تجاری، دستگاه های جذبی که از زغال چوب فعال یا رزین های تبادل یونی استفاده می کنند، فیلتر هستند. با این حال، فرآیند استفاده و عملکرد آنها جذب است، نه فیلتراسیون.

انواع فیلتراسیون در دستگاه فیلتر پرس:

در صنعت داروسازی به طور کلی از چندین نوع روش فیلتراسیون استفاده می شود. فیلتر پرس در صنعت داروسازی برای موارد زیادی کاربرد دارد. رایج ترین روش های فیلتراسیون مورد استفاده در صنعت داروسازی عبارتند از: فیلتراسیون سطحی، فیلتراسیون عمقی و اولترافیلتراسیون. هر فرآیند فیلتراسیون برای فرآیند متفاوتی در صنعت استفاده می شود و مزایای متعددی به آن اضافه شده است.

فیلتراسیون سطحی:

در دستگاه فیلتر پرس از روش صافی سطحی برای نگه داشتن ذرات روی سطح ماده ای که فیلتر می شود استفاده می شود .با ادامه فرآیند فیلتراسیون در دستگاه فیلتر پرس، ذرات روی سطح ماده به مرور زمان جمع می شوند. لایه مواد جامد که بر روی سطح ایجاد می شود “لایه کیک” است. “لایه کیک” کارایی فرآیند فیلتراسیون را افزایش می دهد. هنگام استفاده از فیلترهای سطحی، میزان فیلتراسیون اولیه تنها 55 درصد است. با این حال، با تشکیل “لایه کیک”، راندمان فرآیند فیلتراسیون تا 100 درصد می رسد. فرآیند فیلتراسیون سطحی در دستگاه فیلتر پرس نیاز به تعمیر و نگهداری گاه به گاه دارد. از آنجایی که در نهایت با جمع شدن ذره روی سطح ماده، تخلیه جریان اتفاق می افتد، نیاز به پاکسازی دارد.

فیلتراسیون عمقی:

هنگامی که مواد با عبور از لایههای مختلف فیلترها قبل از خروج از سیستم فیلتر در یک ماشین فیلتر پرس، از یک جاده طولانی عبور میکنند، به آن فیلتر عمقی میگویند. ذرات، مواد محلول و مواد کلوئیدی از سیال از طریق فیلتراسیون عمقی حذف می شوند. ذرات بزرگ در ابتدا در طول مسیر طولانی فرآیند فیلتراسیون حذف می شوند. ذرات کوچکتر و در نهایت با عبور مواد از فیلتر عمق حذف می شوند.

دستگاه های فیلتر پرس با استفاده از سیستم های فیلتراسیون عمقی با استفاده از فرآیند جریان برگشتی تمیز می شوند. هنگامی که جریان محیط معکوس می شود، منجر به باز شدن منافذ در فیلر می شود. سیستم های تصفیه عمقی گران تر از فیلتراسیون سطحی هستند. با این حال، فیلتراسیون عمقی عمر طولانی تری نسبت به فیلتراسیون سطحی دارد و می توان برای مدت طولانی از آن استفاده کرد.

اولترافیلتراسیون:

اولترافیلتراسیون یکی دیگر از روش های رایج فیلتراسیون است که در صنعت داروسازی استفاده می شود. هنگامی که منافذ فیلتر نیاز به اندازه 0.01 میکرون دارند، معمولاً از روش اولترافیلتراسیون استفاده می شود .جدا از حذف ذرات کوچک از جریان مواد، اولترافیلتراسیون برخی از ویروس ها یا میکروارگانیسم های موجود در جریان را نیز از بین می برد. میکروارگانیسم هایی مانند باکتری ها یا تک یاخته ها به طور کلی از جریان مواد حذف می شوند .در دستگاه فیلتر پرس، موادی که می توانند از غشاء عبور کنند به عنوان “مواد تراوش” شناخته می شوند.”مواد بازدارنده” آنهایی هستند که توسط غشاء نگه داشته می شوند.

اولترافیلتراسیون برای جداسازی، تغلیظ و خالصسازی ماکرومولکولهای خاص بهترین گزینه است. فرآیند فیلتراسیون در دستگاه فیلتر پرس درجه خلوص بالایی را به محصولات آن می بخشد. در صنعت داروسازی عمدتاً برای تولید واکسن، پلاسما و سرم استفاده می شود .پمپ های کم برش می توانند دناتوره شدن برشی کالا در اولترافیلتراسیون را کاهش دهند. غشاهای مورد استفاده در این فرآیند نامتقارن هستند. شکل نامتقارن غشا اجازه نمی دهد که زباله ها در غشا مسدود شوند .بنابراین، اولترافیلتراسیون در فیلتر پرس اتوماتیک برای تولید محصولات بیوتکنولوژی مقرون به صرفه تر است. این فرآیند فیلتراسیون برای تولید پلاسما نیز بسیار مفید است.

می بینیم که استفاده از فیلتر پرس در صنعت داروسازی تقریباً اجتناب ناپذیر است. روش های فیلتراسیون چندگانه در حوزه های مختلف صنعت داروسازی استفاده می شود. این به هر برنامه ای بستگی دارد که تصمیم بگیرد چه چیزی را فیلتر می کند و نحوه تولید خروجی نهایی خود را تعیین می کند .سطح ، عمق و اولترا فیلتراسیون کاربردهای خود را در صنعت دارند .با ادامه توسعه تحقیقات و فناوری، می توان از روش های جدید و موجود فیلتراسیون برای تولید کالاهای با کیفیت بهتر در صنعت داروسازی سرمایه گذاری کرد.